Torneado Avanzado

Selección del inserto para el torneado externo

Selección del inserto para torneado externo

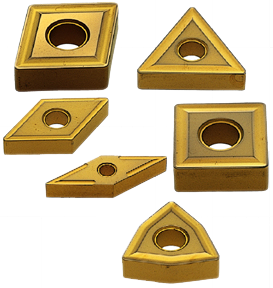

La gran variedad de geometrías tales como triangular o cuadrado, así como tamaño, espesor, ángulo de incidencia, radio y rompevirutas originan que existan diferentes tipos de insertos. Esto hace que la selección del inserto sea tan importante como la elección de material de la herramienta, material de la pieza de trabajo y condiciones de corte. La selección óptima del inserto incrementa la eficiencia de maquinado y reduce costos.

Geometría del inserto:

Efecto del radio angular de incidencia:

Rompevirutas:

¡Haga clic en los enlaces para aprender más!

Geometría del inserto

Método de maquinado

Resistencia del filo de corte

Resistencia de sujeción

Economía

Efectos del radio

Rugosidad superficial teórica

Resistencia del filo de corte

Resistencia de corte

Control de la viruta

Tipos de rompevirutas

Selección del rompevirutas

Acero

Acero y materiales termoresistentes.

Fundición

Geometría del inserto

La geometría del inserto se selecciona después de considerar los cuatro puntos siguientes:

- Método de maquinado

- Resistencia del filo de corte

- Resistencia de sujeción

- Economía

Métodos de maquinado

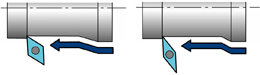

Torneado externo y careado

Las maquinas de uso predominante son los tornos CNC (Control Numérico Computarizado) y lo más habitual es seleccionar una geometría de inserto que permita el torneado externo y el careado. Los insertos rómbicos de 80° son adecuados para el desbaste, careado y acabado de diámetros externos. Los insertos cuadrados (negativos) permiten utilizar ambos lados del inserto. De este modo se duplica el número de filos, lo que reduce el costo para el usuario. Sin embargo, los insertos cuadrados no pueden utilizarse en operaciones externas ni careados con el mismo portaherramienta.

Copiado

Para el copiado se utilizan insertos rómbicos de 55° o 35°. Aunque tienen menos resistencia en el filo de corte que los insertos de 80°, los insertos rómbicos de 55° o 35° son adecuados para una amplia variedad de aplicaciones de maquinado, dependiendo de la geómetra de la pieza.

Además de los anteriores mencionados, existen otras formas de insertos adecuados para el roscado, ranurado y tronzado.

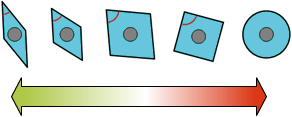

Resistencia del filo de corte

Bajo

Resistencia del filo de corte

Alto

Un ángulo de filo más grande incrementa la resistencia, haciéndolo más efectivo para el maquinado interrumpido. Sin embargo, existen restricciones de uso en los inserto con ángulo de filo grande tales como en áreas de perfilado profundo.

Para aplicaciones estables como el maquinado continuo, los insertos triangulares resultan efectivos, aunque se produce un deterioro en la resistencia de corte. Para Profundidades de corte menores, los insertos trigon de 80° ya que conserva una elevada resistencia en el filo de corte.

Los insertos redondos poseen la mayor resistencia del filo de corte y es la mejor opción en acabado superficial. Sin embargo, debido a la elevada fuerza contraria, los insertos redondos son vulnerables a la vibración cuando se maquinan partes pequeñas y delgadas.

Otro problema que presentan los insertos redondos es la dificultad al cambiar el filo del inserto.

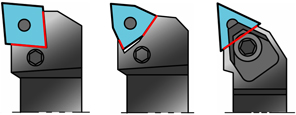

Resistencia de sujeción

Los insertos más grandes poseen mayor área superficial, lo que incrementa la resistencia de sujeción. Esto los hace adecuados para el maquinado pesado.

En la ilustración se muestra como las insertos rómbicos se fijan sobre dos caras del alojamiento. En consecuencia, la rigidez es relativamente alta.

En el caso de los insertos trigon, a pesar que las dos caras están en contacto con el alojamiento, la zona de contacto es menor, en consecuencia, la rigidez de sujeción es inferior a la de los insertos rómbicos.

En el caso de los insertos triangulares con sujeción por cuña, solo existe una cara de contacto por lo cual la rigidez es baja. En el caso de los insertos triangulares con sujeción por palanca, tiene dos caras de contacto mejorando la rigidez. El único problema es que no se puede realizar copiados debido a la limitación del ángulo.

Economía

Los insertos cuadrados tienen ocho filos de corte.

En el caso de los insertos negativos. los insertos cuadrados tienen cuatro filos de corte por lado, es decir, ocho en total, son mas económicos. Además, el ángulo del filo de corte de 90° posee una elevada resistencia. Después de los insertos cuadrados, los insertos mas económicos son los triangulares y trigon con tres filos de corte por lado, es decir, seis en total.

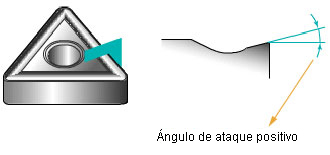

Efecto del radio angular de incidencia

R0.0 R0.4 R0.8

Valor de la compensación

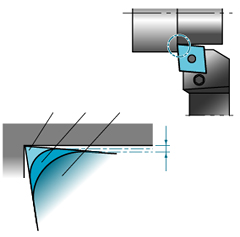

El radio del filo de un inserto también conocido como radio de nariz. Un radio de filo grande produce un acabado superficial suave y elevada resistencia del filo de corte, pero también incrementa la resistencia de corte, lo que facilita la generación de vibración y un control de virutas deficiente.

Los insertos de diferente radio pueden ser utilizados en un mismo portaherramientas. Por lo tanto, cuando cambie el radio, será necesario ajustar la medición en la compensación de la herramienta (corrección del diámetro a maquinar); de lo contrarió variará el tamaño de la pieza a maquinar.

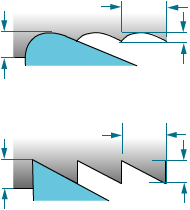

Rugosidad superficial teórica

Con el radio del filo Re (mm) y el avance f (mm/rev), puede calcularse la rugosidad superficial teórica h (µm). Con la siguiente formula.

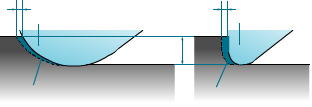

Con la velocidad de avance constante, y el radio del filo mayor se produce una rugosidad superficial superior (figura 1). Sin embargo, cuando se utiliza el mismo radio de filo pero con variación en la profundidad de corte como se muestra en la figura 2, se observa que le espesor de la viruta disminuye a medida que reduce la profundidad de corte. Esto provoca reducción de calor generado durante el maquinado, lo que a su vez, ocasionará soldadura en el filo de corte, generando deterioro en el acabado superficial.

h=f² / 8Re1,000

Avance

Profunddad de corte

Profunddad de corte

Rugosidad superficial teórica

Rugosidad superficial teórica

Avance

La figura 1 muestra la relación entre el radio del filo y la rugosidad superficial.

Avance

Profunddad de corte

Viruta

Profunddad de corte

Avance

Filo de corte

Filo de corte

Viruta

La figura 2 muestra la relación entre la profundidad de corte y el espesor de la viruta.

Figura 1

Figura 2

Resistencia del filo de corte

Radio del filo de corte.

En general, para el torneado se utilizan radios de filo de 0.4mm a 1.2 mm.

Para el maquinado pesado se utiliza radios mayores ya que poseen una elevada resistencia en el filo de corte. Para el acabado se emplean radios mas pequeños.

Resistencia de corte

Radio del filo de corte

Un radio del filo de corte demasiado grande incrementa la resistencia de corte (fuerza de contraria) ocasionando cilindricidad deficiente y vibraciones.

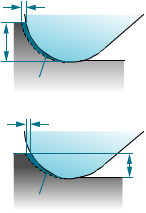

Control de la viruta

Avance

Avance

Profundidad de corte

Viruta

Filo de corte

Filo de corte

Viruta

La ilustración muestra la relación entre el radio del filo y el espesor de la viruta.

Utilizar un radio de filo grande a una profundidad de corte pequeña tiene el mismo efecto que incrementar el ángulo de avance. Esto reduce el espesor de la viruta, las virutas tienen a ser largas y ser evacuadas.

Tipos de rompevirutas

Tipo rectificado

El tipo de suelo tiene un interruptor que se muele en la cara de desprendimiento. Por lo general, tiene un borde afilado y se puede utilizar para hacer insertos diestros o la izquierda.

Tipo moldeado

La forma rompevirutas está moldeada en el inserto en sí. Debido a esta flexibilidad de diseño rompevirutas, el rango de control de la viruta se ensancha y este tipo de disyuntor se puede utilizar sin ser mano. Esto hace que el interruptor de tipo moldeado adecuado para herramientas complejas y es el más ampliamente utilizado.

Los parámetros para la elección de rompevirutas son material de la pieza de corte y condiciones. materiales de las piezas se clasifican a efectos de control chip en general de acero, materiales difíciles de cortar el acero suave tal como acero inoxidable y materiales más frágiles como hierro fundido.

Tipo mecánico

Un interruptor de un solo chip especial o pieza altura regulable rompevirutas se sujeta en la parte superior del inserto y se utilizan para diferentes condiciones de corte. A menudo se utiliza en la parte superior inserciones cerámicas planas.

Tipo rectificado

Tipo moldeado

Tipo mecánico

Hay tres tipos de rompevirutas.

Haga clic para obtener más información.

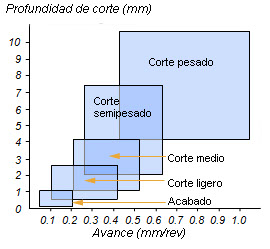

Selección del rompevirutas

Es imposible que un rompevirutas ofrezca propiedades de evacuación de virutas efectiva en todas las condiciones de corte. Tal como se observa en el siguiente gráfico, el diseño del rompevirutas varia según la profundidad de corte y velocidad de avance. Por lo tanto, será necesaria una geometría de rompevirutas definida para cada operación de maquinado, pesado, semipesado, medio, ligero o acabado. En consecuencia, resulta esencial seleccionar el rompevirutas correcto para cada aplicación.

Acero

En el caso del acero, el rompevirutas debe seleccionarse según las condiciones de corte. En especial, la profundidad de corte y avance. El rompevirutas deberá seleccionarse en función de las características del maquinado y condiciones de corte. Además, se debe tener en cuenta el tipo de aplicación: Acabado, corte ligero, corte medio, corte semipesado o corte pesado. Todos los fabricantes de herramientas suelen agrupar sus rompevirutas de acuerdo a estos tipos de corte.

Aceros y materiales termoresistentes

Para el acero y los materiales termoresistentes, el rompevirutas debe ofrecer control de la viruta, resistencia a la soldadura y mayor vida útil. Por lo tanto, es necesario evaluar de forma integral todos estos factores. En general, para prevenir elevadas temperaturas de corte se utiliza un rompevirutas positivo y un filo afilado. Sin embargo, en caso de que el material de la pieza de trabajo sea vulnerable al endurecimiento por medios mecánicos como el acero inoxidable, la resistencia del filo de corte es un punto importante, ya que el filo de corte puede dañarse con facilidad.

Fundicion

En el caso de la fundición, no es necesario curvar o romper de manera agresiva las virutas, ya que estas suelen ser del tipo rizado. El rompevirutas adecuado es aquel que puede conservar la resistencia del filo de corte y reducir la resistencia de corte.

x