Torneado Avanzado

Causas del daño de la herramienta

Tipos de daños del filo de corte y soluciones.

Daños normales

Desgaste del flanco y cara de corte causado por la abrasión del material de la pieza.

Daños anormales

Daños que ocurren repentinamente. Es necesario que se elijan las herramientas y se ajusten las condiciones de corte para prevenir daños anormales.

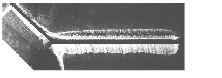

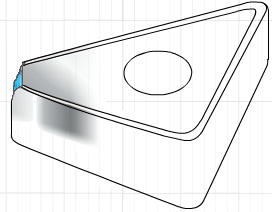

Desgaste del flanco

Craterización

Adherencia de material en el filo

Muesca en el filo

Fractura

Despostillamiento

Rotura

Desprendimiento

Soldadura

Deformación plástica

Fractura Térmica

Desgaste del flanco

Causas

La cara del flanco esta siempre en contacto con la cara de la pieza, por lo tanto, la fricción entre las dos caras produce el desgaste del flanco. A medida que incrementa la dureza de la pieza también aumenta la cantidad del desgaste del flanco.

El calor de corte generado también puede acelerar el desgaste del flanco. Al maquinar materiales con alta resistencia y adherencia, se acelera el desgaste del flanco.

En este caso, si el filo de corte sufre deformación plástica causada por el calor. puede causar una acción de corte contundente. Ocasionando una alta resistencia de corte incrementado el desgaste del flanco. Este tipo particular de daño es conocido como una causa secundaria.

Soluciones

- Seleccione un grado de la herramienta con alta resistencia al desgaste y bajar la velocidad de corte a un nivel apropiado.

- Debido a que el bajo avance puede causar el desgaste del flanco, incremente la velocidad de avance.

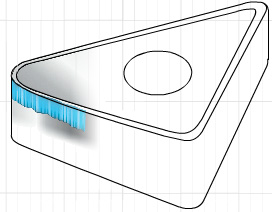

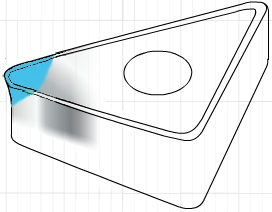

Craterización

Causas

La craterización es una falla de la herramienta que se origina debido a que las virutas remueven pequeñas partículas del filo de corte.

Cuando el filo de corte es expuesto a altas temperaturas se reduce la estabilidad química del filo de corte. Bajo esta condición, incrementa la cantidad de partículas removidas por las virutas. Esto se puede ver a menudo cuando se maquinan materiales que son muy abrasivos, adhesivos o generan mucho calor.

Adicionalmente, al maquinar materiales de baja conductividad térmica, el calor se acumula al rededor del filo de corte produciendo la craterización. La craterización es también causado cuando el filo de corte y la pieza reaccionan fácilmente entre si (Tienen alta afinidad).

Soluciones

- Cuando el inserto es de un grado de carburo sin recubrimiento, cambie a un grado con recubrimiento.

- Disminuya la velocidad de corte y avance, para retardar el desgaste de la herramienta.

- Incremente el ángulo de desprendimiento.

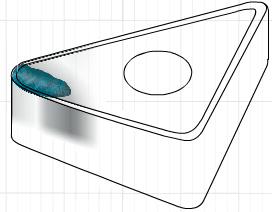

Adherencia de material en el filo

Causas

La adherencia de material en el filo es un material endurecido por medios mecánicos que se adhiere en la parte superior del filo de corte. El material formado en el filo sobresale del filo de corte y maquina la pieza, causando generalmente una mayor profundidad de corte, y por lo tanto, crea la imprecisión del componente. Las siguientes son las principales causas posibles de la adherencia de material en el filo.

- Baja temperatura de corte, debajo de la temperatura de re-cristalización del material.

- Alta afinidad entre el grado de la herramienta y el material de la pieza.

Soluciones

- Incremente la velocidad de corte para incrementar la temperatura de corte.

- Para evitar la adherencia del material en el filo, utilice un ángulo de desprendimiento más grande, utilice un filo con honeado pequeño y liquido refrigerante de alta lubricidad.

- Cambie el grado de la herramienta por uno de baja afinidad con el material de la pieza como el cermet y grados recubiertos.

Muesca en el filo

Causas

La muesca en el filo de corte principal es influenciada por la capa endurecida del material de trabajo forjada o fundición, La mayor parte de la muesca en el filo se puede ver en la linea de profundidad de corte donde la herramienta hace contacto con la capa endurecida por el trabajo. Del mismo modo, la superficie dura de la pieza de fundición o forjado puede causar el desarrollo de la muesca.

Cuando se maquinan materiales que es fácilmente endurecido por el trabajo y otros problemas del material como fundiciones, forjado en caliente, componentes con tratamiento térmico, se debe tener cuidado para evitar las muescas.

La oxidación del flanco del filo de corte es causada por la alta temperatura y hacen a la estructura superficial químicamente inestable. Por lo tanto, la oxidación se observa a menudo durante el maquinado de alta resistencia, de materiales adhesivos y cuando se maquinan materiales con baja conductividad térmica.

Soluciones

Las siguientes soluciones pueden reducir el espesor de la viruta e incrementar el ancho, permitiendo el corte de la capa endurecida eficientemente.

- Incremente el ángulo de posicionamiento del inserto.

- Incremente el radio del inserto y ajuste la profundidad de corte por debajo del valor del radio.

- Cuando es necesaria una gran profundidad de corte para maquinar materiales termoresistentes, seleccione un inserto redondo.

Fractura

Causas

La fractura del filo de corte es generalmente causada por los impactos recibidos durante el maquinado. El maquinado expone constantemente al filo de corte a choques térmicos e impactos continuos con la pieza de trabajo.

Esto es especialmente así cuando se maquinan piezas de materiales endurecidos. Cuando se maquina piezas de materiales endurecidos el filo de corte es expuesto a impactos severos y se debe tener cuidado para evitar la fractura especialmente en la etapa inicial del maquinado.

Soluciones

- Suavice el grado de la herramienta.

- Agrandar el honeado del inserto.

- Si es posible, incrementar el radio del inserto.

- Reduzca el ángulo de desprendimiento. manteniendo la resistencia del filo de corte.

- Cambie el rompevirutas .

- Para corte interrumpido pesado, disminuya el avance y aumente el tamaño del zanco manteniendo la rigidez de la herramienta.

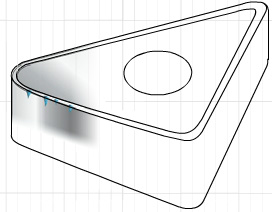

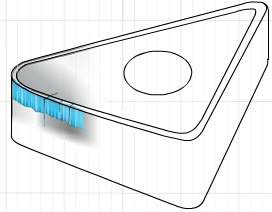

Despostillamiento

Causas

Despostillamiento puede observarse como pequeñas fracturas del filo de corte y es causado por los impactos y vibraciones. También puede ser ocasionado por el desprendimiento del material adherido eliminando una parte del filo de corte. Por lo tanto, el despostillamiento puede ocurrir durante el corte de materiales duro o blandos.

El despostillamiento del filo de corte causado por la alta resistencia de corte, ocasionando el desarrollo simultaneo del desgaste del flanco y despostillamiento.

Soluciones

- Suavice el grado de la herramienta.

- Agrandar el honeado del inserto.

- Si es posible, incrementar el radio del inserto.

- Reduzca el ángulo de desprendimiento manteniendo la resistencia del filo de corte.

- Cambie el rompevirutas.

- Para corte interrumpido pesado, disminuya el avance y aumente el tamaño del zanco manteniendo la rigidez de la herramienta.

Rotura

Causas

La rotura del inserto es raramente causada por las propiedades mecánicas de la pieza, y por lo tanto, es necesario que se revisen las condiciones de corte, la geometría de la herramienta, material y grado de la herramienta que suele ocurrir cuando el inserto no esta correctamente fijado en la cavidad de colocación.

En todos los casos, es importante revisar la instalación de la herramienta, la geometría y la combinación del inserto y el asiento.

Soluciones

Asegure las condiciones de sujeción buenas.

- Elimine la suciedad del inserto y la cavidad de colocación y sujételo apropiadamente.

- Apriete con el torque apropiado, baje las condiciones de corte.

- Verifique la sujeción de la pieza y utilice las condiciones de corte donde no produzcan vibraciones.

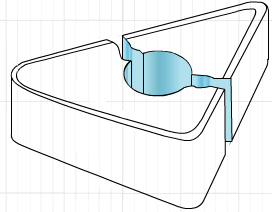

Desprendimiento

Causas

El desprendimiento es un tipo de fractura concoidal y tiene las siguientes posibles causas.

- Esfuerzo de compresión generado en el filo de corte debido a la deformación elástica del material de la pieza.

- El desprendimiento ocurre cuando se despega el material soldado.

Una causa típica por la cual el desprendimiento causa la disminución de la vida útil de la herramienta es el maquinado de materiales endurecidos. Durante el maquinado de materiales endurecidos, la fuerza de retroceso tiende a ser muy alta, causando el esfuerzo de compresión en el filo de corte. El esfuerzo de compresión en la dirección de la cara del flanco debido a la fuerza de retroceso causa el desprendimiento de la cara de corte.

Soluciones

Es muy difícil evitar el desprendimiento durante el maquinado de materiales endurecidos. La reducción de la resistencia de corte puede mejorar los resultados. Sin embargo, la reducción del ancho de honeado o el incremento del ángulo de corte y por lo tanto ambas soluciones no son la respuesta ideal.

- Disminuya el avance y la velocidad de corte para prevenir el desgaste del flanco.

- Disminuya el radio del filo.

Esto se debe a que durante el maquinado de materiales endurecidos la menor profundidad de corte dentro del valor del radio del filo que suele utilizarse para el acabado con una pequeña tolerancia de maquinado, causa el incremento de la fuerza de contraria.

Soldadura

Causas

La soladura del material de la pieza en el filo de corte puede ocurrir fácilmente cuando se realiza el maquinado de materiales que son afectados fácilmente por el calor. Al igual que la craterización la soldadura puede producirse cuando la afinidad entre el material de la pieza y la herramienta es alta. Con la soldadura de la viruta, en algunos caso existe la ventaja de que se convierta en filo aportado retardando el desgaste de la herramienta. Sin embargo, el filo aportado puede causar problemas como la deficiencia del acabado superficial y el despostillamiento del filo de corte. Por lo tanto, se recomienda evitar en lo posible la soldadura.

Soluciones

- Aumente la velocidad de corte.

- Las aleaciones de aluminio pueden causar también la soldadura en la cara del flanco debido a deformación elástica. Utilice un ángulo de flanco mayor que el usual para maquinado de acero y fundición.

- Para mejorar el flujo de la viruta, se recomienda una filo de corte pulido.

Deformación plástica

Causas

La deformación plástica del filo de corte es el resultado de la resistencia de corte y las altas temperaturas. Cuando la herramienta es expuesta a la resistencia de corte, las cargas en el filo de corte son extremas. Estas altas cargas y condiciones de calor pueden causar el ablandamiento del filo de corte. Cuando sucede este fenómeno, el filo de corte tiende a sufrir deformación plástica.

La deformación plástica del filo de corte se produce fácilmente durante el maquinado de materiales con baja conductividad térmica.

Soluciones

- Cambien por un grado más duro.

- Para reducir la temperatura de corte, disminuya la velocidad de corte y avance.

- Incremente el radio del filo.

- Utilice refrigerante.

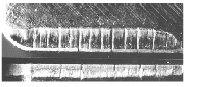

Fractura térmica

Causas

La fractura térmica es causada por los choques térmicos. Los choques térmicos provienen del rápido calentamiento y enfriamiento del filo de corte. Bajo estas condiciones, el material se expande y contrae rápidamente. Esta expansión y contracción continua conocida como choque térmico causando la separación de las partículas en el filo. La fractura térmica puede causar el daño repentino como la fractura y ocurre con frecuencia cuando las temperaturas de corte son elevadas. Adicionalmente, las condiciones de corte interrumpido y refrigerante se convierten en factores que pueden inducir fácilmente el desarrollo de la fractura térmica.

Soluciones

Las siguientes medidas son efectivas.

- Utilice un grado de herramienta con una geometría más aguda para prevenir en lo posible la generación de calor.

- Seleccione un grado de herramienta con alta resistencia a choques térmicos.

- Utilice cantidades abundantes de refrigerante cuando sea necesario para aplicaciones apropiadas.

x