Torneado Avanzado

¿Qué es la resistencia de corte?

¡Haga clic en los enlaces para aprender más!

Profundidad de corte

Corte transversal de la pieza

Filo de corte

Pieza

Espesor de la viruta (hc)

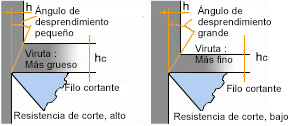

La figura muestra la relación entre el filo de corte y la pieza. La deformación plástica de la viruta es inducida principalmente por el filo de corte y la superficie maquinada en dirección del angulo φ. Este se denomina ángulo de desprendimiento.

(φ)

Ángulo de desprendimiento

Aquí, el ángulo de desprendimiento φ cambiará aun cuando la profundidad de corte "h" este fija. A medida que se incrementa el ángulo de desprendimiento, disminuye el espesor de la viruta "hc". Contrariamente, al disminuir el ángulo de desprendimiento, aumenta el espesor de la viruta.

Cuando “Ch” es más grande, la pieza es sometida a una deformación mayor.

La resistencia de corte es la fuerza necesaria para crear la deformación plástica de una pieza y convertirla en virutas, y con un ángulo de corte mayor, la resistencia de corte es menor, mientras que con un menor ángulo de corte será más alta la resistencia corte.

La relación entre la profundidad de corte y el espesor de la viruta "Ch" se obtienen con la fórmula.

Reducir la resistencia de corte

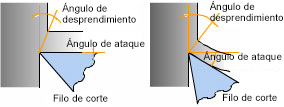

Para reducir la resistencia de corte, el ángulo de desprendimiento debe ser grande. El ángulo de desprendimiento se decide básicamente por la ductilidad del material de trabajo, el ángulo de ataque y la fricción en la cara de corte. La fricción en la cara de corte cambia de acuerdo con la temperatura y la relación del material de la pieza y de la herramienta. En otras palabras, el material de la herramienta, la rugosidad de la cara de corte, la velocidad de corte y el refrigerante afectan la resistencia de corte. Por lo tanto, lo siguiente es una solución para reducir la resistencia de corte.

Incrementar el ángulo de ataque

- Seleccionar la herramienta con mayor

resistencia a la soldadura.

- Incrementar la velocidad de corte.

- Utilizar refrigerante.

Fuerza principal, fuerza de avance, fuerza contraria

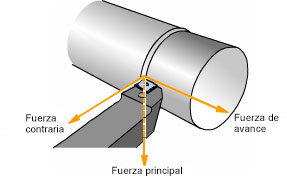

La dirección en la que se genera la resistencia de corte depende de una cantidad de factores como el material de la pieza, la geometría de la herramienta, la profundidad del corte, la velocidad de avance y del corte, etc. La medición exacta de la resistencia de corte real es muy difícil.

Una explicación simplificada de las tres direcciones de la fuerza de corte son:

(1) La fuerza principal, es la fuerza tangencial a la dirección de rotación.

(2) La fuerza de avance, es la fuerza opuesta a la dirección de avance.

(3) La fuerza contraria, es la fuerza que actúa en dirección contraria a la profundidad de corte.

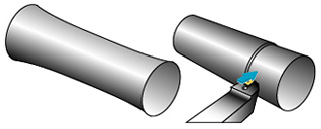

Efectos de la fuerza contraria

Cuando se realice el torneado con un ángulo de ataque demasiado grande, la fuerza de avance es mínima, y si el ángulo de inclinación del filo de corte es demasiado grande, la fuerza contraria es mínima. Durante el maquinado de partes pequeñas y finas si la fuerza contraria es mínima, se genera deflexión de la pieza debido a la fuerza generada por la herramienta y esto causa que el diámetro del componente sea más pequeño conforme la herramienta avanza.

La ilustración muestra el efecto de la fuerza contraria (Negativa) en la pieza, durante el torneado.

Ángulo de desprendimiento

Reducción de la resistencia de corte

Fuerza principal, fuerza de avance, fuerza contraria

Efectos de la fuerza contraria

x

Cuando la herramienta corta una pieza y genera virutas, la pieza está sometida a una enorme deformación plástica. En este momento, alguna de las fuerzas necesarias para esta deformación plástica es dirigida a través de la herramienta. Esta fuerza se conoce como resistencia de corte. La resistencia de corte no solo causa la deformación de la pieza y del portaherramienta, sino que también es importante para decidir los factores tales como la potencia de corte requerida, el método de fijación de la pieza y el procedimiento de maquinado.