Grados de Herramienta

Recubrimiento PVD

Grado recubierto por PVD

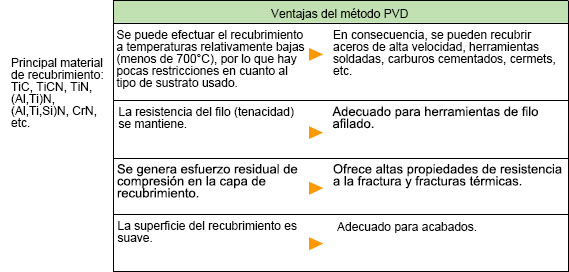

El método PVD consiste en aplicar un recubrimiento a la superficie de un metal a bajas temperaturas. Se usa frecuentemente en brocas, End mills y herramientas de roscado. También se puede emplear en acero y materiales cermet.

Un ejemplo es una estructura de dos capas de nitruro de aluminio titanio depositado sobre un metal de base.

En cualquier tipo de recubrimiento el proceso es complicado y requiere mucho tiempo. Esto explica el alto costo de las herramientas recubiertas con este método. Debido a que se necesita un cátodo para cada recubrimiento, el proceso se realiza en capas individuales.

Dado que la temperatura del recubrimiento PCD es mas baja (700°C, 1290°F) que la del CVD, el daño que experimenta el sustrato durante el proceso (reducción de la tenacidad) es menor. Por lo tanto, la forma del filo puede mantener la tenacidad. El PVD se aplica a muchas herramientas, incluyendo brocas, end mills y herramientas de roscado.

Antiguamente, casi todos los materiales para recubiertos PVD eran TiN o TiCN. Sin embargo, con los rápidos desarrollos en la tecnología de recubrimiento PVD, el (Al,Ti)N se ha convertido en el material de recubrimiento más popular en los últimos años. No se requiere un sustrato específico. El recubrimiento PVD se puede realizar en los materiales existentes.

El método PVD no requiere un sustrato especial, el recubrimiento PVD puede realizarse sobre los sustratos existentes.

- ¡Haga clic abajo para más información!

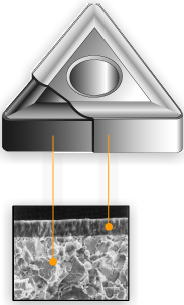

(AI, Ti)N

Sustrato de carburo cementado

Estructura de corte transversal

Sustratos recubiertos por PVD

La temperaturas utilizadas en el recubrimiento PVD son menores que las del CVD. Por lo tanto, durante el recubrimiento PCD, el sustrato no sufre daños y su tenacidad no se ve afectada. Como resultado, el recubrimiento por PCD puede aplicarse a una gama de sustrato, por ejemplo, carburos cementados, cermet, herramientas de acero de alta velocidad y herramientas de carburo soldado, en ambos caso pierde dureza y resistencia a altas temperaturas.

El recubrimiento por PVD se utiliza a menudo en brocas, end mills y herramientas de roscado, etc, ya que permite que las herramientas mantengan el filo de corte la resistencia que requieren los filo de corte afilados.

Proceso

Se trata de un proceso realizado a temperaturas relativamente bajas. El recubrimiento se efectúa físicamente en la forma de evaporación en vacío, pulverización catódica (sputtering) o plateado iónico. El resultado de este proceso es la deposición de una película delgada de partículas endurecidas sobre la superficie del sustrato de carburo.

Ventajas y desventajas del método PVD

Es necesario comprender las diferencias y características de los métodos de recubrimiento CVD y PVD para poder seleccionar el grado de herramienta adecuado para cada operación de maquinado.

- Haga clic abajo para ver las ventajas y desventajas del CVD.

Ventajas

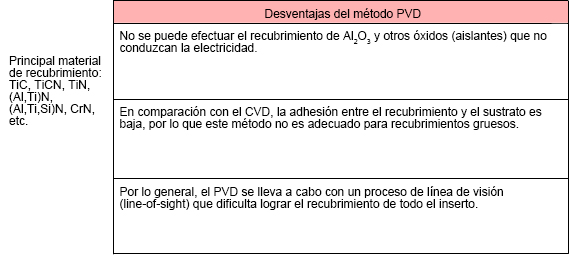

Desventajas

Características de los recubrimientos por PVD

Material de recubrimiento y rendimiento del maquinado.

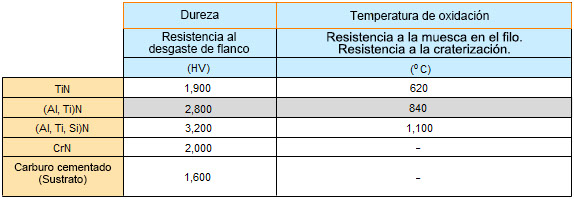

Los materiales usados en el método de recubrimiento PVD son: TiN (nitruro de titanio), (Al, Ti)N (nituro de titanio aluminio), (Al, Ti, Si)N (nitruro de silicio titanio aluminio), CrN (nitruro de cromo) y carbono endurecido amorfo*. El TiC y el TiCN que en general se usa en el proceso del CVD también son aplicables en el PVD. Cada material tiene unas propiedades específicas y pueden utilizarse, según sea necesario, en capa individual o en multicapa.

- ¡Haga clic en los títulos destacados para más información!

Dureza (resistencia al desgaste de flanco)

Al comparar el (Al,Ti)N, el (Al,Ti,Si)N y el CrN, se observa que el CrN no es de por sí duro. Sin embargo, al maquinar cobre a elevadas temperaturas de corte, el coeficiente de fricción del CrN es mucho más bajo que el de TiN y el (Al, Ti)N. En consecuencia, ofrece unas excelentes propiedades de resistencia a la adherencia al filo. El TiN es uno de los materiales de recubrimiento de primera generación. Es más duro que el carburo cementado y puede usarse de forma efectiva para prolongar la vida de la herramienta gracias a que permanece químicamente estable al recubrir end mills para el fresado de acero endurecido.

Temperatura de oxidación (resistencia al desgaste por muesca en el filo/resistencia a la craterización)

Temperatura de oxidación (resistencia al desgaste por muesca en el filo/resistencia a la craterización)

El TiN, gracias a su alta resistencia a la oxidación y baja formación de energía libre (es decir, estable térmicamente) también resulta efectivo para prolongar la vida de la herramienta.

x

Sustratos recubiertos por PVD

Proceso

Ventajas y desventajas del método PVD

Características de los recubrimientos por PVD

x