Grados de Herramienta

Recubrimiento CVD

Grado recubierto por CVD

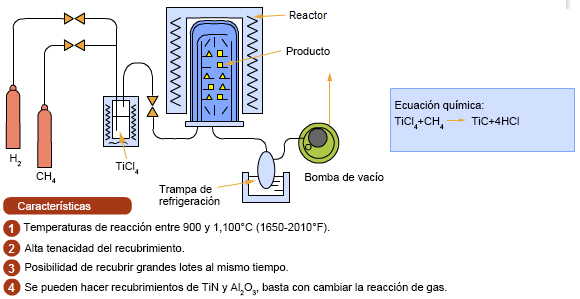

El método de recubrimiento por CVD consiste en inducir una reacción química en la superficie del carburo cementado (metal de base). Se depositan capas sobre la superficie en un reactor a una temperatura que oscila entre 900 y 1100°C (1650°F - 2010°F) con una reacción de gas a presión atmosférica.

Desde el desarrollo del recubrimiento de TiC en 1969, los grados recubiertos con una sola capa de TiN, TiCN o Al2O3 uno tras otro tuvieron un uso práctico. A fines de la década de 1970, los grados con capas dobles y más tarde, con multicapa fueron desarrollándose. En la actualidad, la tendencia son los grados recubiertos CVD multicapas.

- ¡Haga clic abajo para más información!

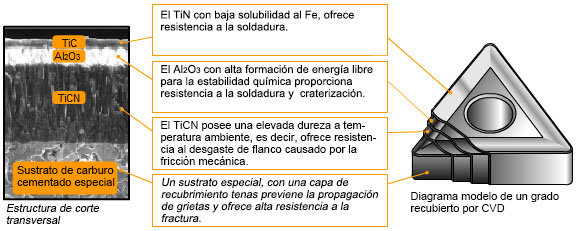

TiN

Al2O3

TiCN

Sustrato de carburo especial

Sección transversal de la microestructura

Sustratos recubiertos por CVD

Proceso

Ventajas y desventajas del método CVD

Material de recubrimiento y rendimiento del maquinado

Características del Al2O3

Sustratos recubiertos por CVD

Sustratos específicos para maquinar acero

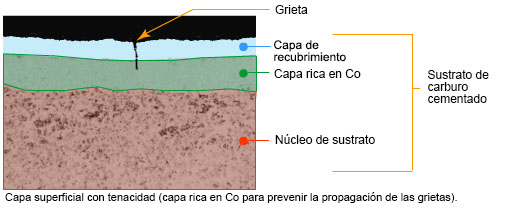

Al maquinar el acero, las elevadas fuerzas de corte y los largos periodos de contacto con las virutas provocan altas temperaturas en el filo de corte. Para solucionar este problema y prevenir la craterización, el sustrato debe contener TiC, es decir debe ser carburo cementado tipo mezclado (WC-TiC-Co).

Además, el sustrato debe tener una capa de recubrimiento tenas. Esta capa debe ser enriquecida en Co y se emplea para prevenir que las grietas generadas en el recubrimiento dañe el sustrato.

Sustratos especiales para maquinar fundición

En comparación con el acero, las virutas generadas al maquinar fundición son más cortas y la longitud de contacto es más reducida. En consecuencia, cuando se maquina fundición, las fuerzas de corte tienden a localizarse cerca del filo de corte.

Además, al maquinar fundición, el C reacciona químicamente con el de sustrato Co y como resultado es fácil que se produzca desgaste por difusión. Para evitarlo, el sustrato debe tener un bajo contenido en Co. Como se expuso anteriormente, las fuerzas de corte se localizan en el filo de corte, lo que provoca vibraciones durante el maquinado. Esto significa que requiere una alta resistencia a las fracturas y al desgaste. En conclusión, el sustrato para maquinar fundición debe de ser de carburo cementado del tipo sin mezcla (WC-Co).

Proceso

Este es el proceso en el que la reacción de gas se induce en una cámara de ambiente a alta temperatura. Se produce entonces una reacción química cuyo resultado es la deposición de una película delgada de partículas endurecidas sobre la superficie del sustrato de carburo.

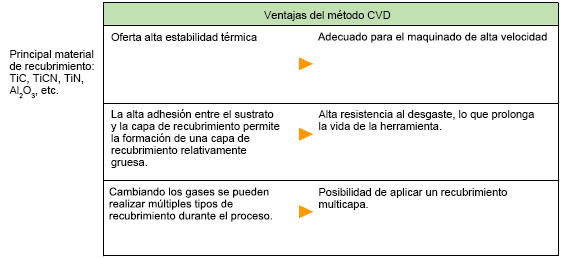

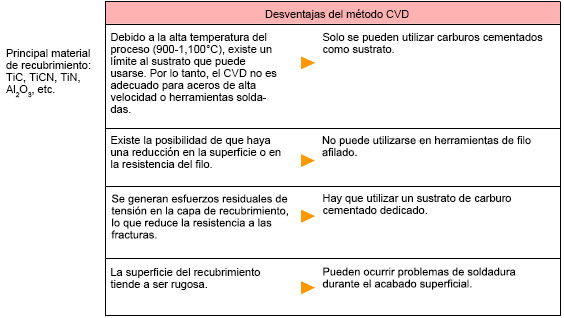

Ventajas y desventajas del método CVD

Es necesario comprender las diferencias y las características de los métodos de recubrimiento CVD y PVD para poder seleccionar un grado de herramienta adecuado para cada aplicación de maquinado.

- Haga clic abajo para ver las ventajas y las desventajas del CVD.

Ventajas

Desventajas

Materiales de recubrimiento y rendimiento del maquinado

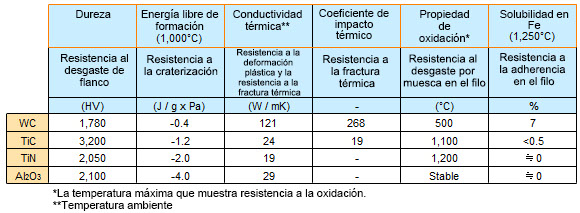

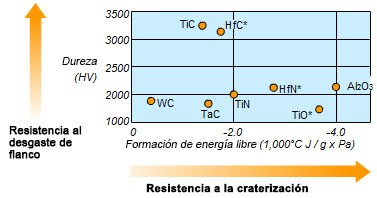

Las propiedades de los materiales de la herramienta y las propiedades del maquinado están estrechamente relacionadas. Sin embargo, el rendimiento del maquinado depende de determinadas propiedades del material. En otras palabras que el material de la herramienta tenga en teoría excelentes propiedades no significa que dicho material ofrezca altas propiedades de maquinado.

Por ejemplo el desgaste de flanco y la craterización de los grados recubiertos varían según las propiedades del material que forma la capa de recubrimiento y el grosor de esta, mientras que la deformación plástica y la resistencia a las fracturas varían según las propiedades del sustrato.

La tabla y gráfica inferior muestra las propiedades del material que componen las partículas de la capa de recubrimiento.

- ¡Haga clic en los títulos destacados para más información!

Dureza (resistencia al desgaste de flanco)

El desgaste de flanco causado mecánicamente por fricción, depende sobre todo de la dureza del material de la herramienta. En el recubrimiento, la capa de TiC es la más dura y ofrece una alta resistencia al desgaste de flanco. Además, aplicando una capa más gruesa se puede reducir el desarrollo del desgaste y como resultado, extender la vida de la herramienta. Sin embargo, existe un inconveniente: a medida que la capa de recubrimiento se hace más gruesa, la estructura granular se vuelve más rugosa. Esto puede provocar la generación de micro-virutas, que causan desgaste. Para solucionar este problema suele utilizarse nitruro de carbono de titanio (TiCN), un material de recubrimiento que posee más tenacidad.

Energía libre de formación (resistencia a la craterización)

Las virutas generadas durante el maquinado rozan sobre la superficie de la cara de desprendimiento sometiéndola a condiciones severas de presión y temperatura elevadas. Esto puede desencadenar una reacción química entre la pieza de trabajo y el recubrimiento. Por lo tanto, es necesario que la capa de recubrimiento mantenga la estabilidad térmica incluso en condiciones de alta temperatura. El término que define la estabilidad térmica es la energía libre de formación. Cuando mayor sea el valor negativo mayor será la estabilidad ofrecida. El óxido de aluminio Al2O3 es el material más estable.

Conductividad térmica (Resistencia a la deformación plástica, resistencia a la fractura térmica)/ Coeficiente de impacto térmico

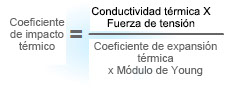

Los materiales que tienen un bajo coeficiente térmico no pueden emitir el calor de forma efectiva. Esto hace que el calor se acumule alrededor del filo de corte. Cuando esto ocurre el resultado puede ser un ablandamiento del filo de corte lo que provoca la deformación plástica. El coeficiente de impacto térmico se puede calcular con la siguiente fórmula. Como se ve en la tabla, el TiC tiene un coeficiente de impacto térmico mucho más bajo que el WC.

Propiedad de oxidación (resistencia al desgaste por muesca en el filo)

El desgaste por muesca en el filo es una forma de desgaste que aparece en el borde del filo de corte. También ocurre el mismo caso al maquinar corteza superficial o material que experimentan con facilidad endurecimiento mecánico. Así mismo, si la herramienta está recubierta, existe la posibilidad que la capa de recubrimiento sufra despostillamiento y agrietamiento. Cuando esto ocurre, la capa de TiC queda expuesta. Como la capa TiC tiene poca resistencia a la oxidación, el desgaste por muesca en el filo progresará rápidamente y a medida que se desarrolle el acabado superficial de la pieza de trabajo se deteriorará.

Solubilidad en Fe (Resistencia a la adherencia al filo)

Hasta el 7% del WC se disuelve en el hierro a 1,250 °C, mientras que menos del 0.5% del TiC se disuelve en el hierro a la misma temperatura. Esto demuestra que el TiC tiene menos tendencia a reaccionar con los materiales de la pieza de trabajo con altas temperaturas en el filo de corte.

x

Características del Al2O3

Una capa de AI2O3 recubierta con el método CVD tiene las siguientes características:

Mantiene la dureza incluso en condiciones de alta temperatura, por lo que ofrece una resistencia al desgaste superior.

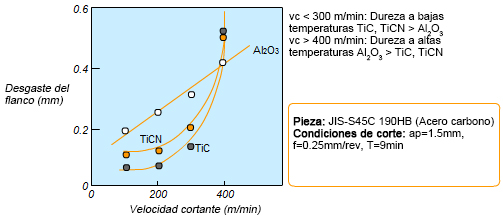

La gráfica de abajo muestra las propiedades de resistencia al desgaste de tres piezas de prueba (insertos recubiertos de TiC, TiCN y AI2O3) al maquinar acero al carbono. Como puede verse, cuando la velocidad de corte es de 400 m/min, la resistencia al desgaste del inserto recubierto de AI2O3 es mayor que la de los insertos recubiertos de TiC y TiCN.

Protege el sustrato a alta temperatura.

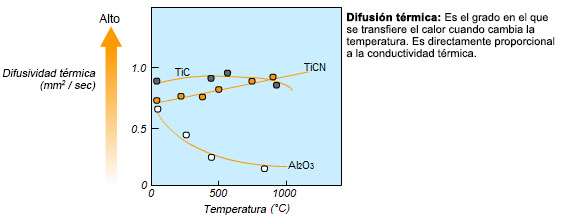

La gráfica inferior muestra que a bajas temperaturas apenas existe diferencia en las propiedades térmicas de las tres piezas de prueba. Sin embargo, a medida que aumenta la temperatura, se observa que el Al2O3 previene mejor la transferencia de calor que el TiC y el TiCN. Esto significa que el calor generado durante el maquinado no se transfiere el sustrato, lo que previene la craterización y la deformación plástica del sustrato del carburo cementado.

x