ねじ切りは、被加工材におねじやめねじを切る工程です。ねじ切り工程でどんな効果を得たいかを決めるために、標準仕様が設けられています。

ねじ切りは、一般的には旋削で行われます。 ねじ山の高さのような仕様はねじの強度を決めるのに重要です。ねじを特定の用途に使用するときに期待する結果が得られるように使用材質を考慮します。ダイスによるおねじ切りでは、ねじ山深さや切削角度を計算する必要があります。タップによるめねじ切りでは、ねじ切りの前にあける穴の直径が正確であることが大変重要です。

- リンクをクリックして理解を深めましょう!

ミーリングによるねじ切り

タップ/ダイスによるねじ切り

ターニングによるねじ切り

さらい刃付き/さらい刃無し

台形ねじインサート

複数刃インサート

右ねじ/左ねじ

ミーリングによるねじ切り

特殊な形状の材料や1インチ (25.4 mm)以上の直径のめねじを切る場合、ミーリングによるねじ切りが最も効率的な方法です。この方法は、約1~6mmのピッチのおねじを切る場合にも応用されます。インチねじではインチ当たり19山以上のねじ切りで使用されます。

この方法では、特定の断面形状を持った工具を使用します。通常、切削面が固定式の工具を使用するよりも刃先交換式を使用する方が経済的です。この方法で、3/8インチ(9.5mm)以上で工具の最大許容範囲以下の直径の穴に、正確なねじ切りを高能率で行うことができます。

タップ/ダイスによるねじ切り

直径の小さなおねじやめねじを切る場合は、従来のねじ切り工具が使用されます。

ダイスによるおねじ切りは、少量生産で手作業で行う場合のみに使用されます。

ターニングによるねじ切り

通常の旋削と比較して、ねじ切りの条件は厳しくなっています。切削抵抗が大きくなり、ねじ切りインサートのコーナー半径が小さいため、切れ刃強度が弱くなります。インサートの送り速度とねじ山のピッチが一致しなければならないため、通常の旋削よりもねじ切りインサートにかかる負荷が大きくなります。

旋削工具全般にいえることですが、コーティングや材種グレードの改善によってねじ切りの旋削も向上してきました。さらに、ねじ切りインサート自体の設計も向上しているので、切りくず処理も改善されてきています。

さらい刃付き/さらい刃無し

さらい刃無しインサート(別名”ノントッピング”インサート)は、ねじ山の頂上を切削市内でねじ溝を切ります。一つのインサートで多種多様なねじ山を切ることができ、インサートが様々なピッチを加工できるように、コーナー半径が小さくなるように設計されています。

ピッチが小さい場合、コーナー半径が通常のねじ山よりも小さくなってしまいます。よってインサートが深く入り込むまで旋削しなければなりません。従って、さらい刃付きインサートの方が頑丈なねじ山を切ることができます。

さらい刃無し

さらい刃付き

長所:

- 断面が実際のねじ山基準と一致する。

- 工程数が少ないため経済的。

- めねじとおねじを切るコンポーネントはどちらも同じ円上に配置できる。

欠点:

- 一つのインサートが異なるピッチやねじ山基準に使用できないので、多数のインサートを用意しなければならない。

長所:

- ピッチやねじ山基準が異なっても、通常のねじ山であれば、あるピッチの範囲内では同じインサートが使用できる。

- インサートの種類が少なくてすむ。

短所:

- 断面頂上の半径を、断面グループ(A, AG, G etc)中で一番小さいピッチの頂上半径と等しくしなければならない。

- ねじ山頂上を仕上げるための旋削工程が必要。

- ねじ山の形状が基準形状からわずかにずれる。

台形ねじインサート

大型台形断面

長所:

- ショルダリリーフを形成することにより、切削コーナーからインサートにかかる応力を軽減することができる。

- 外径での鋭いコーナーのかえりが除去される。

短所:

- ねじ山頂上を仕上げるための切削工程が必要。

複数刃インサート

複数刃インサートは切れ刃に沿って、複数のねじ切り刃が並んでいるインサートです。刃の高さは、加工時に実際の切削深さが徐々に深くなるように変化させてあります。従って、複数刃インサートを使用すれば、加工パスを80%まで減少させることができます。切削力が広い面積にわたって分散するため、複数刃インサートの工具寿命は、一般的には一刃のインサート(通常のインサート)よりも長くなります。

切削力が大きいために、がたつきが起きやすく、肉厚の薄い部分には不適です。また、このインサートで加工される被加工材の形状は、切削部から全部の刃が抜けるように十分なねじ山リリーフが必要です。

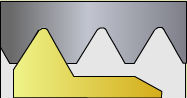

右ねじ

おねじ

右ねじ

めねじ

左ねじ

おねじ

左ねじ

めねじ

x