![]() Do stali

Do stali

![]() Do stali nierdzewnych

Do stali nierdzewnych

![]() Do żeliwa

Do żeliwa

![]() Do metali nieżelaznych

Do metali nieżelaznych

![]() Do materiałów trudnoobrabialnych

Do materiałów trudnoobrabialnych

![]() Do materiałów hartowanych

Do materiałów hartowanych

1. Wiercenie

Wiertło MCC : Kąt wierzchołkowy 90° zmniejsza siłę ciągu podczas wiercenia, co zapobiega rozwarstwianiu i poprawia tolerancję otworu.

Wiertło MCA : zastosowano unikalną konstrukcję rowka, aby zapobiec uszkodzeniu wykończenej warstwy CFRP przez wióry aluminiowe, zmniejszając w ten sposób różnicę w rozmiarze otworu pomiędzy sekcją aluminiową i CFRP.

2. Przycinanie

Żywotność narzędzia skrawającego jest zwykle niezwykle krótka ze względu na dużą wytrzymałość włókna węglowego, dodatkowo podczas cięcia łatwo dochodzi do rozwarstwień i zadziorów, dlatego wskazane jest stosowanie narzędzia, które nanosi powłokę o dużej odporności na zużycie

Frezy trzpieniowe DFC redukują zadziory i rozwarstwiania dzięki technologii powłoki diamentowej CVD w połączeniu ze zoptymalizowaną geometrią narzędzia, zapewniając w ten sposób długą żywotność narzędzia i wysoką jakość obróbki.

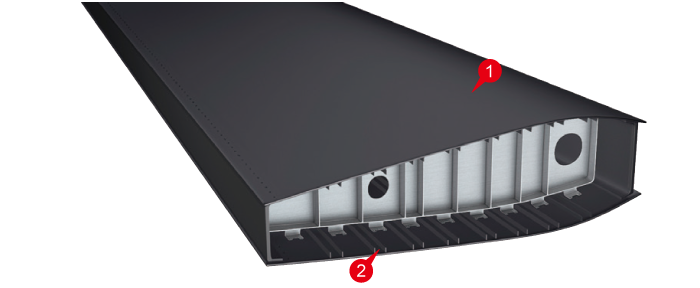

1. Frezowanie czołowe, frezowanie kieszeni.

Frezowanie elementów typu żebrowego polega na usuwaniu dużych ilości materiału, ponad 90%.Dlatego w celu zmniejszenia kosztów wymagana jest wysokowydajna obróbka z dużą prędkością.

Seria AXD osiąga niskie opory skrawania bez zmniejszania wytrzymałości krawędzi płytki dzięki spiralnemu bokowi i zoptymalizowanemu kątowi przyłożenia. Dodatkowo wypukła krawędź skrawająca umożliwia dobre odprowadzanie wiórów, co skutkuje zwiększoną szybkością i wydajnością obróbki.

Zastosowanie gatunku MP9120 jest bardzo skuteczne w skrawaniu z bardzo dużymi prędkościami.

Seria ALIMASTER zapewnia dobre usuwanie wiórów dzięki unikalnemu kształtowi przekroju poprzecznego geometrii rowka. Umożliwia to obróbkę z dużą prędkością i wysoką wydajnością.

Głowica wymiennych frezów czołowych iMX do obróbki stopów aluminium zapobiega powstaniu narostu ze względu na duży kąt natarcia. Umożliwia również wydajną obróbkę lustrzaną.

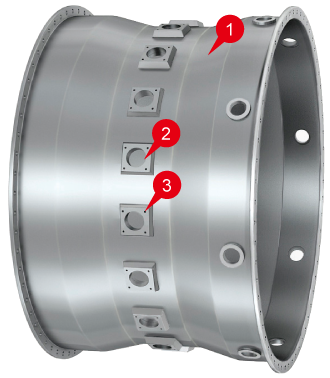

1. Frezowanie boczne, zgrubne frezowanie kieszeni.

Podczas obróbki zgrubnej stopu tytanu, w przypadku stosowania narzędzi o niskiej sztywności, łatwo dochodzi do odprysków i nietypowych uszkodzeń krawędzi skrawającej. Zaleca się wówczas stosowanie narzędzi o dużej sztywności oraz płytek o niskim oporze skrawania. Stabilna obróbka jest możliwa, ponieważ seria ASPX ma konstrukcję o dużej sztywności i zapewnia niski opór skrawania oraz kontrolę wibracji dzięki zastosowaniu technologii zmiennej podziałki.

2. Wiercenie

Wydajność wiercenia w stali nierdzewnej utwardzanej wydzieleniowo o twardości 15-5PH. Uszkodzenia, takie jak odpryski i pęknięcia krawędzi skrawającej, łatwo powstają ze względu na wysoką wytrzymałość 15-5PH, która jest często stosowana w elementach samolotów. Seria wierteł MMS umożliwia stabilną obróbkę dzięki doskonałej technologii powlekania w połączeniu ze zoptymalizowaną geometrią narzędzia.

1. Frezowanie czołowe, frezowanie boczne

Istnieje ryzyko odprysków i pęknięć podczas obróbki zgrubnej z dużymi prędkościami, ponieważ opór skrawania zmienia się w procesie wytwarzania wiórów piłowatych w trakcie obróbki zgrubnej stopu tytanu. Połączenie gatunku MP9130 o doskonałej odporności na zużycie, gdzie zastosowano wielowarstwową powłokę i łamacz JL o niskim oporze skrawania umożliwia stabilną obróbkę zgrubną z dużymi prędkościami.

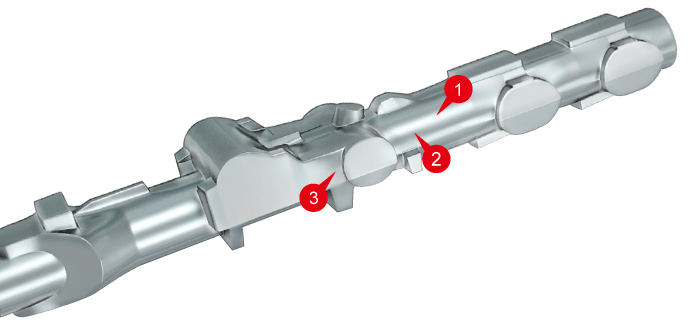

2. Frezowanie boczne, frezowanie kieszeni

Seria ARP: Podczas obróbki zgrubnej stopów tytanu ze względu na rodzaj generowanych wiórów często występują problemy związane z odpryskami i pękaniem. Płytki serii ARP są dostępne w 3 różnych geometriach łamacza i z nowym gatunkiem narzędzia MP9130. Takie połączenie zapewnia stabilną obróbkę przy wykonywaniu obróbki zgrubnej i wykańczającej stopów tytanu.

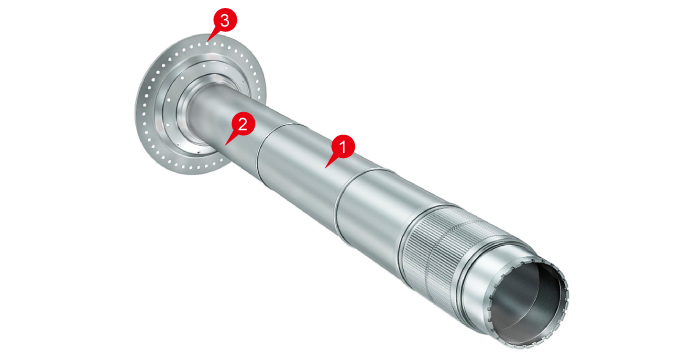

Seria Coolstar: Podczas obróbki stopów tytanu, ze względu na niską przewodność cieplną, ciepło powstające podczas obróbki lokalizuje się wokół krawędzi skrawającej. Powoduje to problemy ze spawaniem wiórów i dlatego jest konieczne, aby zapobiec wytwarzaniu ciepła i skutecznie usuwać wióry. Seria Coolstar została zaprojektowana z wieloma przelotowymi otworami na chłodziwo w rowkach narzędzia. Zapewnia to efektywne chłodzenie i usprawnia odprowadzanie wiórów.

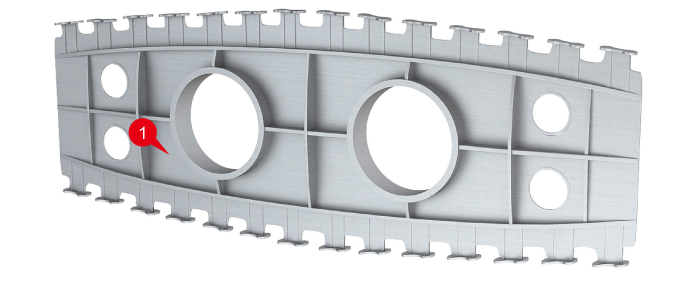

1. Frezowanie otworu interpolacją śrubową, frezowanie profilowe

Trudnoskrawalne stopy żaroodporne na bazie niklu, takie jak Inconel 718, miękną w temperaturach przekraczających 800°C. W tych temperaturach superstopy stają się łatwiejsze w obróbce, ponieważ ich wytrzymałość na rozciąganie jest zmniejszona. Dzięki zastosowaniu nowo opracowanej technologii powlekania bogatej w Al, powłoka (Al,Ti)N o wysokim współczynniku zawartości Al, uzyskano zwiększoną twardości. Oznacza to, że odporność na utlenianie jest znacznie poprawiona, co skutkuje doskonałą odpornością na zużycie.

2. Machining of upper surface resistance insert of protuberance

Podczas obróbki stopów na bazie niklu, które mają niską przewodność cieplną i są poddawane utwardzaniu przez zgniot, wymagana jest dobrze wyważona krawędź skrawająca i gatunki z doskonałym pokryciem. Seria APX znacznie wydłuża żywotność narzędzia dzięki zoptymalizowanej geometrii krawędzi skrawającej oraz bogatej dostępności gatunków płytek.

3. Wiercenie

Kluczem jest chłodzenie krawędzi skrawającej podczas wiercenia stopów na bazie niklu. Można znacznie wydłużyć żywotność narzędzia, stosując wiertło pełnowęglikowe, w którym zastosowano technologię chłodzenia wewnętrznego z doprowadzeniem chłodziwa pod wysokim ciśnieniem.

1. Finish Profile Milling

When machining Ni-based alloys which have low thermal conductivity and are subjected to work hardening, a well-balanced cutting edge and superior coating grade are required.

The latest SMART MIRACLE vibration control ball nose end mills have variable pitch geometry with newly designed radius cutting edges to reduce vibration.

Podczas obróbki stopów na bazie niklu, które mają niską przewodność cieplną i są poddawane utwardzaniu przez zgniot, wymagana jest dobrze wyważona krawędź skrawająca i doskonały gatunek powłoki. Frezy trzpieniowe SMART MIRACLE z czołem kulistym i kontrolą wibracji mają zmienną geometrię podziałki i nowo zaprojektowane krawędzie skrawające o promieniu, które redukują wibracje.

Seria frezów trzpieniowych do wysokowydajnej obróbki materiałów trudnoobrabialnych

Frezy trzpieniowe z kontrolą wibracji do obróbki materiałów trudnoobrabialnych

Frezy trzpieniowe z kontrolą wibracji do obróbki materiałów trudnoobrabialnych

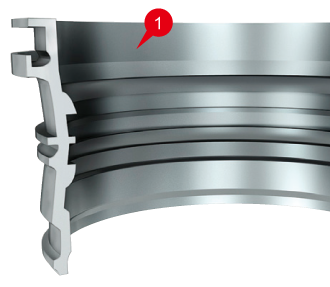

1. Toczenie zewnętrzne, czołowe i wewnętrzne.

Zgrubne szacunki trwałości narzędzia wynoszą 120 minut przy 80 m/min, 60 minut przy 120 m/min w przypadku obróbki wykańczającej stopu tytanu. Pierwszą rekomendacją są gatunki niepowlekane.

Wewnętrzny Uchwyt na Zacisk ze Smarowaniem

1. Toczenie zewnętrzne, czołowe i wewnętrzne

Podczas obróbki zgrubnej wałów silnika wykonanych ze stali maraging zaleca się stosowanie gatunków węglików spiekanych do twardych materiałów, takich jak VP05RT, a także stosowanie CBN.

1. Wiercenie

Wiertła węglikowe DSAS są pierwszą rekomendacją do zastosowań lotniczych i kosmicznych, które wymagają obróbki materiałów HRSA. Zostały one specjalnie opracowane, aby zapewnić niezawodność, stabilną obróbkę, jakość otworów i dokładność wymiarową. Można je również z powodzeniem stosować do wierceń elementów silników odrzutowych, turbin gazowych, rakiet, samolotów i pieców.

2. Wykończenie Frezowaniem Profilowym

Podczas obróbki profili stopu tytanu mogą wystąpić odpryski i nietypowe uszkodzenia krawędzi skrawającej, a także łatwo powstają wibracje. Skuteczne jest użycie narzędzia przeznaczonego do kontroli wibracji.

Najnowsze frezy palcowe SMART MIRACLE z czołem kulistym i kontrolą wibracji mają zmienną geometrię podziałki i nowo zaprojektowane krawędzie skrawające o promieniu, które redukują wibracje.

3. Frezowanie Zgrubne

Podczas obróbki zgrubnej stopów tytanu, w przypadku stosowania narzędzi o niskiej sztywności, łatwo dochodzi do odprysków i nietypowych uszkodzeń krawędzi skrawającej. Zaleca się stosowanie narzędzi o dużej sztywności i płytek o niskim oporze skrawania. Stabilna obróbka jest możliwa, ponieważ seria ASPX ma konstrukcję o dużej sztywności i zapewnia niski opór skrawania oraz kontrolę wibracji dzięki zastosowaniu technologii zmiennej podziałki.

Japonia

Japonia Japonia

Japonia Stany Zjednoczone

Stany Zjednoczone Meksyk

Meksyk Brazylia

Brazylia EU

EU Wielka Brytania

Wielka Brytania Niemcy

Niemcy Hiszpania

Hiszpania Francja

Francja Włochy

Włochy Polska

Polska Turcja

Turcja Czechy

Czechy Chiny

Chiny South East Asia, Oceania, South Africa

South East Asia, Oceania, South Africa Indie

IndieNiezbędne pliki cookie są wykorzystywane do prawidłowego funkcjonowania tej witryny.

Zapewniają one na przykład funkcję przechowywania danych logowania.

Analityczne pliki cookie zbierają informacje o korzystaniu z tej witryny w anonimowej i zagregowanej formie. Te pliki cookie służą do analizy i poprawy funkcjonalności tej witryny.

Te pliki cookie umożliwiają tej witrynie zapewnienie ulepszonej funkcjonalności i personalizacji. Mogą być one ustawiane przez nas lub przez dostawców zewnętrznych.

Funkcjonalne pliki cookie są wykorzystywane przez serwisy społecznościowe do śledzenia korzystania z ich wbudowanych funkcji. Na przykład te pliki cookie umożliwiają udostępnianie stron z tej witryny w sieci społecznościowej.

Reklamowe pliki cookie mogą być ustawiane za pośrednictwem tej witryny przez naszych partnerów reklamowych na podstawie uzyskanych danych. Identyfikują one unikalną przeglądarkę i urządzenie internetowe użytkownika i mogą być wykorzystywane do dostarczania zanonimizowanych danych demograficznych, tworzenia profili zainteresowań użytkownika i wyświetlania reklam odpowiadających tym zainteresowaniom.

![]() Do stali

Do stali

![]() Do stali nierdzewnych

Do stali nierdzewnych

![]() Do żeliwa

Do żeliwa

![]() Do metali nieżelaznych

Do metali nieżelaznych

![]() Do materiałów trudnoobrabialnych

Do materiałów trudnoobrabialnych

![]() Do materiałów hartowanych

Do materiałów hartowanych

![]() Do obróbki wykańczającej

Do obróbki wykańczającej

![]() Do obróbki średniej

Do obróbki średniej

![]() Do obróbki zgrubnej

Do obróbki zgrubnej