![]() Acciaio

Acciaio

![]() Acciaio inossidabile

Acciaio inossidabile

![]() Ghisa

Ghisa

![]() Metalli non-ferrosi

Metalli non-ferrosi

![]() Materiali difficili da lavorare

Materiali difficili da lavorare

![]() Acciaio temprato

Acciaio temprato

1. Foratura

Punta MCC: viene utilizzata una punta con angolo di 90° per ridurre la spinta durante la foratura, prevenendo la delaminazione e migliorando la tolleranza del foro.

Punta MCA: un design unico della scanalatura viene impiegato per impedire che i trucioli di alluminio danneggino la finitura della sezione in CFRP, riducendo così il divario nella dimensione del foro tra la sezione in alluminio e quella in CFRP.

2. Rifinitura

La durata degli utensili da taglio è solitamente molto breve a causa dell'elevata resistenza della fibra di carbonio; inoltre, la delaminazione e la formazione di bave si verificano facilmente durante il taglio. Pertanto, è efficace utilizzare un utensile dotato di un rivestimento con elevata resistenza all'usura. Le frese DFC riducono le bave e la delaminazione grazie a una tecnologia di rivestimento in diamante CVD combinata con una geometria ottimizzata dell'utensile, ottenendo così una lunga durata dell'utensile e una lavorazione di alta qualità.

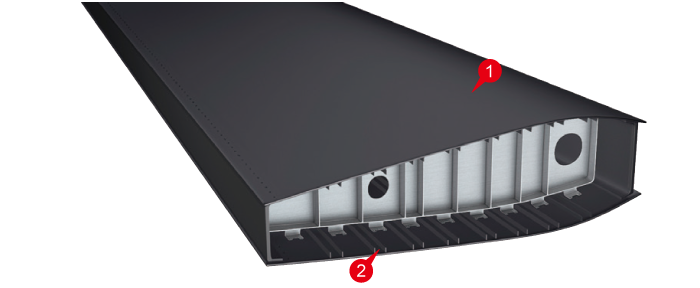

1. Spianatura e fresatura di tasche

La fresatura di componenti di questo tipo implica la rimozione di grandi volumi di materiale (oltre il 90%). Pertanto, è necessaria un'efficiente lavorazione ad alta velocità per ridurre i costi.

La serie AXD riduce la resistenza di taglio senza compromettere la resistenza del tagliente dell'inserto grazie alla forma elicoidale del fianco e all'ottimizzazione dell'angolo di svasatura. Inoltre, il tagliente convesso favorisce una buona rimozione delle trucioli, consentendo una fresatura ad alta velocità e ad alta efficienza.

L'uso del grado MP9120 è particolarmente efficace per la fresatura ad altissima velocità.

La serie ALIMASTER garantisce una buona rimozione dei trucioli grazie alla geometria unica del profilo della fresa. Ciò consente una lavorazione ad alta velocità e ad alta efficienza.

Le frese a testina intercambiabile iMX per la lavorazione di leghe di alluminio impediscono la saldatura grazie all'ampio angolo di inclinazione e al trattamento a specchio per un'efficienza migliorata

Fresa multifunzione per lavorazione ad alta velocità e ad alta efficienza di alluminio e leghe di titanio

Frese per la lavorazione ad alta efficienza delle leghe di alluminio

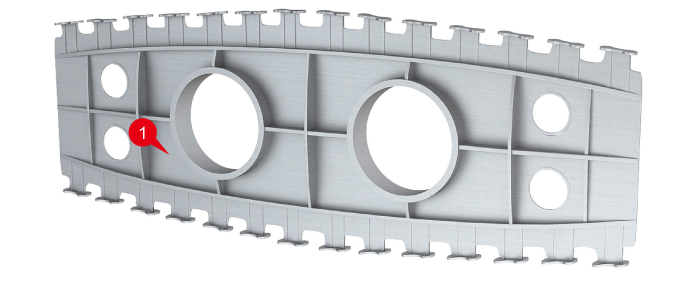

1. Fresatura laterale e sgrossatura di tasche

Durante la sgrossatura su leghe di titanio, è facile che si verifichino scheggiature e danni anomali al tagliente se si utilizzano utensili a bassa rigidità. È consigliabile utilizzare utensili ad alta rigidità e inserti a bassa resistenza di taglio. La serie ASPX è stata progettata per garantire alta rigidità e offrire bassa resistenza di taglio e controllo delle vibrazioni grazie alla tecnologia del passo variabile, consentendo operazioni di fresatura stabili.

2. Foratura

La foratura dell'acciaio inossidabile 15-5PH indurito per precipitazione, spesso utilizzato nei componenti per aeromobili, è problematica a causa della sua elevata resistenza. Questo materiale è suscettibile a danni come scheggiature e fratture sul tagliente. Tuttavia, la serie di punte MMS consente una lavorazione stabile grazie a una tecnologia di rivestimento eccellente abbinata a una geometria degli utensili ottimizzata.

Frese a riccio con controllo delle vibrazioni ottimizzato per garantire elevata efficienza nelle lavorazioni delle leghe di titanio

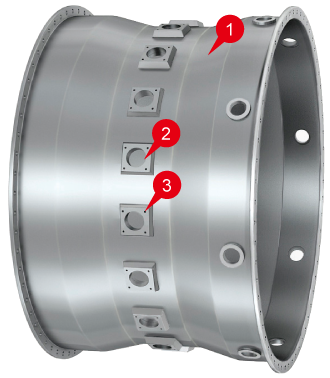

1. Spianatura e fresatura laterale

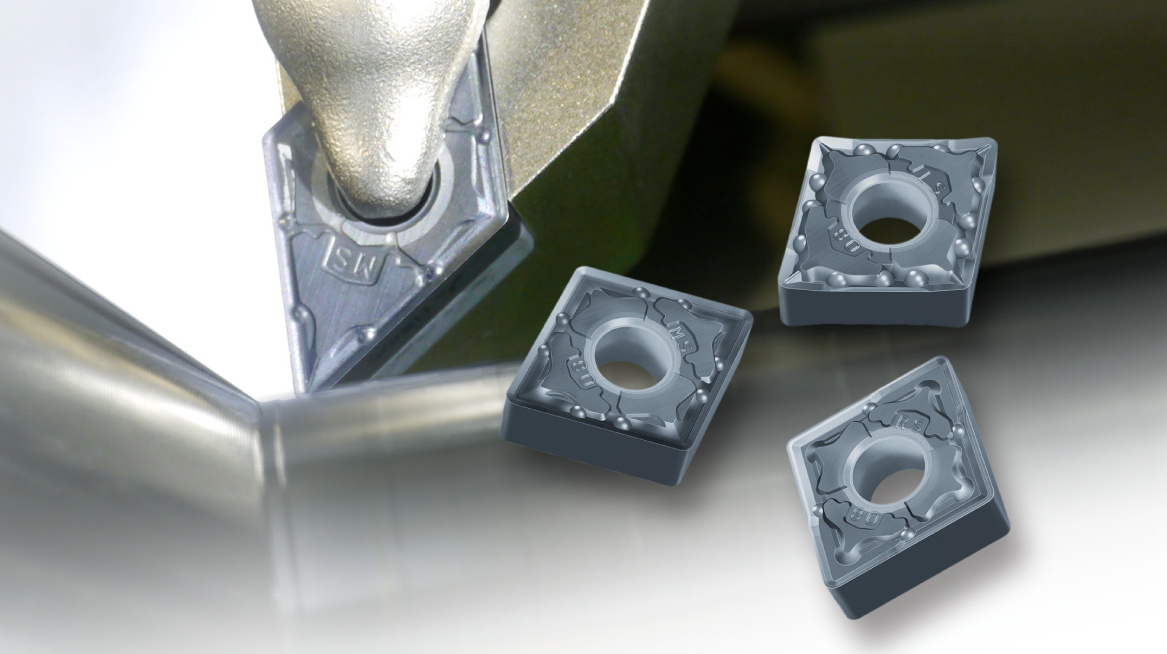

Durante la sgrossatura ad alta velocità delle leghe di titanio, possono sorgere problemi di scheggiatura e frattura a causa delle variazioni nella resistenza al taglio che si verificano durante la generazione dei trucioli seghettati. La combinazione del nuovo grado MP9130, caratterizzato da un'eccellente resistenza all'usura grazie al rivestimento multistrato, insieme al rompitruciolo JL a bassa resistenza al taglio, permette di effettuare una sgrossatura ad alta velocità in modo stabile.

1. Fresatura laterale e fresatura di tasche

Serie ARP: durante la sgrossatura di leghe di titanio, a causa del tipo di trucioli generati, sono comuni problemi legati alla scheggiatura e alla frattura. Gli inserti della serie ARP sono disponibili in 3 diverse geometrie di rompitruciolo e con il nuovo grado MP9130. Questa combinazione assicura una lavorazione stabile durante la sgrossatura e la finitura delle leghe di titanio.

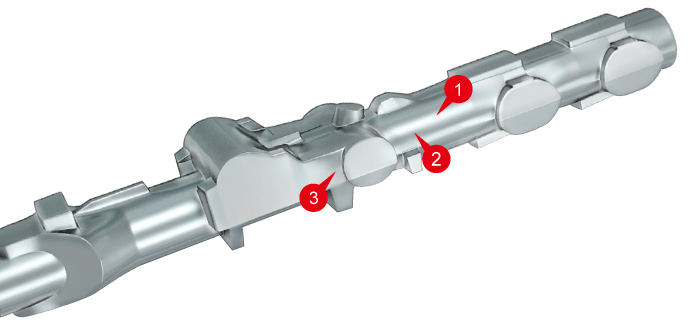

Serie Coolstar: durante la lavorazione delle leghe di titanio, a causa della bassa conducibilità termica, il calore generato durante la lavorazione si concentra intorno al tagliente. Questo porta a problemi di incollamento del truciolo ed è quindi necessario prevenire la generazione di calore e rimuovere efficacemente i trucioli. La serie Coolstar è progettata con numerosi fori di raffreddamento attraverso le scanalature dell'utensile. Questo garantisce un raffreddamento efficace e migliora l'evacuazione dei trucioli.

Serie di frese integrali con fori interni per il passaggio del refrigerante per lavorazione ad alta efficienza di materiali difficili da tagliare

1. Taglio elicoidale e profilatura

Leghe resistenti al calore a base Ni, come l'Inconel 718, si ammorbidiscono a temperature superiori a 800°C. A queste temperature, le superleghe diventano più facili da lavorare poiché le loro resistenze al carico e alla trazione sono ridotte. L'adozione della nuova tecnologia di rivestimento Al-Rich, che utilizza un rivestimento (Al,Ti)N con un'elevata percentuale di alluminio per ottenere una durezza estrema, migliora significativamente la resistenza all'ossidazione e garantisce un'eccellente resistenza all'usura.

2. Lavorazione della superficie superiore irregolare

Quando si lavorano leghe a base Ni che hanno una bassa conducibilità termica e sono soggette a indurimento da lavoro, sono necessari taglienti ben bilanciati e gradi di rivestimento migliori. La serie APX aumenta notevolmente la durata dell'utensile grazie alla geometria ottimizzata del tagliente e a un nuovo grado.

3. Foratura

Per estendere significativamente la durata degli utensili durante la foratura di leghe a base Ni la chiave è il raffreddamento del tagliente. È possibile estendere notevolmente la durata degli utensili utilizzando una punta integrale in metallo duro dotata di passaggio di refrigerante ad alta pressione.

Gradi rivestiti CVD che superano tutti gli standard attuali nella lavorazione di super leghe resistenti al calore

Per la lavorazione di leghe resistenti al calore a base Ni

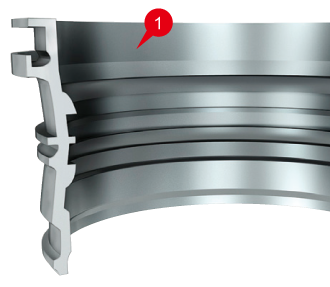

1. Finitura di profilo

Quando si lavorano leghe a base Ni, che presentano una bassa conducibilità termica e sono soggette a indurimento da lavoro, sono necessari un tagliente ben bilanciato e un rivestimento di qualità superiore. Le più recenti frese a testa sferica SMART MIRACLE con controllo delle vibrazioni presentano una geometria a passo variabile con raggio torico per ridurre le vibrazioni.

Frese integrali con fori interni per il passaggio del refrigerante per lavorazione ad alta efficienza di materiali difficili da tagliare

Testa semisferica, lunghezza tagliente corta, 4 taglienti, curva variabile

Fresa torica per finitura, lunghezza tagliente media, 4 taglienti, eliche variabili

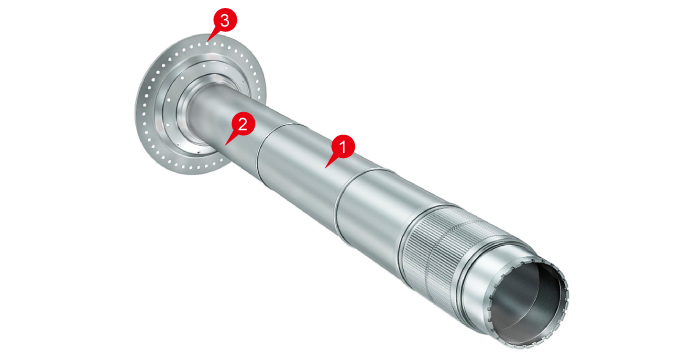

1. Tornitura esterna, frontale e interna

Una stima approssimativa della durata dell'utensile è di 120 minuti a 80 m/min. e di 60 minuti a 120 m/min., durante la lavorazione di finitura di leghe di titanio. Si raccomandano principalmente gradi senza rivestimento.

Portautensili con refrigerante interno

Inserti di tornitura ISO per materiali difficili da lavorare

1. Tornitua esterna, frontale e interna

Quando si esegue la sgrossatura degli alberi motore realizzati in acciaio maraging, è consigliabile utilizzare gradi in metallo duro adatti a materiali duri come il VP05RT, e considerare anche l'utilizzo del CBN.

Grado rivestito CVD per la lavorazione di superleghe resistenti al calore

Inserti di tornitura ISO per materiali difficili da lavorare

1. Foratura

Le punte in metallo duro DSAS sono la prima scelta per le applicazioni aerospaziali che richiedono la lavorazione di materiali HRSA. Queste punte sono state sviluppate appositamente per offrire affidabilità, processi stabili, alta qualità dei fori e precisione dimensionale. Possono essere utilizzate con successo anche per la foratura di componenti di motori a getto, turbine a gas, razzi, aeromobili e componenti di fornace.

2. Finitura di profili

Durante la lavorazione di profilatura delle leghe di titanio, possono verificarsi scheggiature, danneggiamenti anomali del tagliente e la generazione di vibrazioni. È efficace l'uso di utensili progettati per il controllo delle vibrazioni, come le frese toriche SMART MIRACLE a elica variabile.

3. Sgrossatura

Durante la sgrossatura delle leghe di titanio, è facile che si verifichino scheggiature e danneggiamenti anomali del tagliente se si utilizzano utensili a bassa rigidità. È consigliabile utilizzare utensili ad alta rigidità e inserti a bassa resistenza al taglio. La serie ASPX offre un design ad alta rigidità e garantisce un controllo delle vibrazioni e una riduzione della resistenza al taglio grazie alla tecnologia a passo variabile, consentendo una lavorazione stabile.

Fresa con controllo delle vibrazioni per la lavorazione di materiali difficili da lavorare

Il controllo delle vibrazioni garantisce un’elevata efficienza nelle lavorazioni di leghe di titanio

Giappone

Giappone Giappone

Giappone Stati Uniti

Stati Uniti Messico

Messico Brasile

Brasile EU

EU Regno Unito

Regno Unito Germania

Germania Spagna

Spagna Francia

Francia Italia

Italia Polonia

Polonia Turchia

Turchia Cechia

Cechia Cina

Cina South East Asia, Oceania, South Africa

South East Asia, Oceania, South Africa India

IndiaI cookie necessari sono utilizzati per il corretto funzionamento di questo sito web.

Ad esempio, forniscono la funzionalità di mantenimento del login.

I cookie analitici raccolgono informazioni sull'utilizzo di questo sito web in forma anonima e aggregata. Questi cookie sono utilizzati per analizzare e migliorare la funzionalità sito.

Questi cookie consentono a questo sito web di fornire funzionalità e personalizzazioni avanzate. Possono essere impostati da noi o da fornitori terzi.

I cookie funzionali sono utilizzati dai servizi di social network per tracciare l'uso delle loro funzioni integrate. Ad esempio, questi cookie consentono di condividere le pagine di questo sito web con i propri social network.

I cookie pubblicitari possono essere impostati attraverso questo sito web dai nostri partner pubblicitari in base ai dati ottenuti. Essi identificano il browser e il dispositivo Internet dell'utente e possono essere utilizzati per fornire dati demografici anonimizzati, creare profili degli interessi dell'utente e visualizzare pubblicità pertinenti a tali interessi.

![]() Acciaio

Acciaio

![]() Acciaio inossidabile

Acciaio inossidabile

![]() Ghisa

Ghisa

![]() Metalli non-ferrosi

Metalli non-ferrosi

![]() Materiali difficili da lavorare

Materiali difficili da lavorare

![]() Acciaio temprato

Acciaio temprato

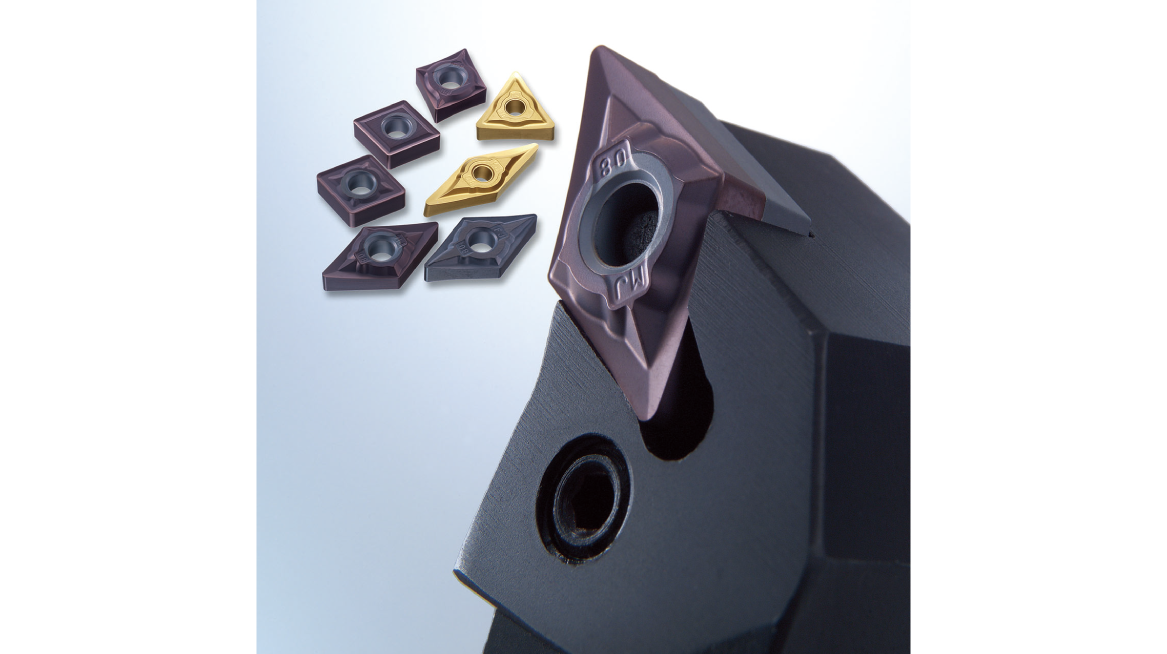

![]() Taglio di finitura

Taglio di finitura

![]() Taglio medio

Taglio medio

![]() Taglio di sgrossatura

Taglio di sgrossatura