![]() Für Stähle

Für Stähle

![]() Für rostfreie Stähle

Für rostfreie Stähle

![]() Für Gusseisen

Für Gusseisen

![]() Für Nichteisenmetalle

Für Nichteisenmetalle

![]() Für schwer zerspanbare Materialien

Für schwer zerspanbare Materialien

![]() Für gehärtete Materialien

Für gehärtete Materialien

1. Bohren

MCC-Bohrer : Ein 90°-Spitzenwinkel wird verwendet, um die Schubkraft beim Bohren zu verringern. Dadurch werden Delaminationen verhindert während die Bohrungstoleranz erheblich verbessert wird.

MCA-Bohrer : Ein einzigartiges Schneidedesign verhindert, dass die Aluminiumspäne die Oberfläche des CFK-Profils beschädigen, wodurch der Abstand zwischen dem Aluminium- und dem CFK-Profil verringert wird.

2. Schlichten

Die Standzeit von Schneidwerkzeugen ist aufgrund der hohen Festigkeit von Kohlenstofffasern in der Regel extrem kurz. Außerdem kommt es beim Schneiden leicht zu Delaminationen und Graten, so dass es sinnvoll ist, ein Werkzeug mit einer Beschichtung mit hoher Verschleißfestigkeit zu verwenden. Die DFC-Schaftfräser reduzieren Gratbildung und Delamination durch die innovative CVD-Diamantbeschichtungstechnologie von Mitsubishi Materials in Kombination mit einer optimierten Werkzeuggeometrie, wodurch eine hohe Standzeit und eine effiziente Bearbeitung erreicht wird.

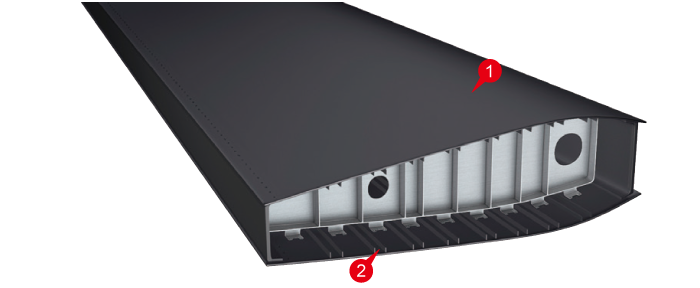

1. Planfräsen, Taschenfräsen

Beim Fräsen von Flügelrippen werden große Mengen an Material, meistens über 90%, abgetragen. Daher ist eine hocheffiziente Bearbeitung bei hoher Geschwindigkeit erforderlich, um die Kosten zu senken.

Die Serie AXD gewährleistet einen optimierten Freistellungswinkel und einen geringen Schnittwiderstand, ohne die Schneidkantenfestigkeit zu beeinträchtigen. Darüber hinaus ermöglicht die konvexe Schneidkante eine hervorragende Spanabfuhr und hocheffiziente Bearbeitung bei hohen Geschwindigkeiten.

Die Sorte MP9120 eignet sich hervorragend für die Hochgeschwindigkeitsbearbeitung.

Die Serie Alimaster gewährleistet eine hervorragende Spanabfuhr dank der einzigartigen Querschnittsform der Schneidkantengeometrie. Dies garantiert eine Hochgeschwindigkeitsbearbeitung mit hoher Effizienz.

Die iMX-Schaftfräser mit austauschbarem Schneidkopf sind für die Bearbeitung von Aluminiumlegierungen besonders geeignet. Durch die Spezielle Form der Spannuten bietet der iMX-Fräser eine hervorragende Spanabfuhr, während die scharfe Schneidkante verringerte Gratbildung garantiert.

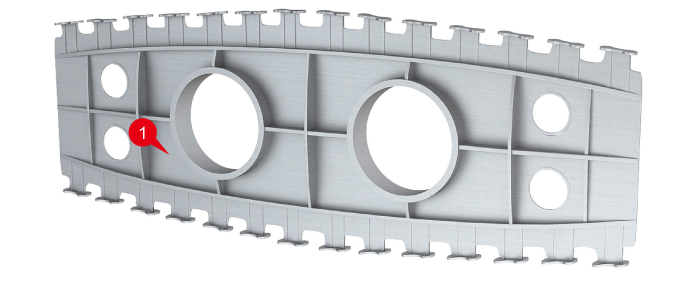

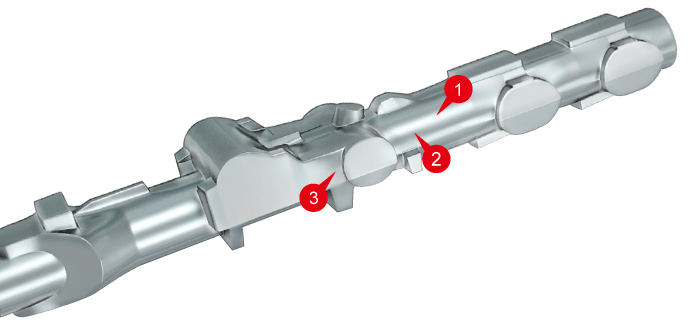

1. Säumen, Taschenschruppen

Bei der Schruppbearbeitung von Titanlegierungen kann es bei der Verwendung von Werkzeugen mit geringer Steifigkeit leicht zu Ausbrüchen und Beschädigungen der Schneidkante kommen. Aus diesem Grund wird der Einsatz von Werkzeugen mit hoher Steifigkeit und Wendeschneidplatten mit niedrigem Schnittwiderstand empfohlen. Die ASPX-Serie ist besonders robust konstruiert und bietet eine hohe Stabilität bei der Bearbeitung. Höchste Schnittleistung und Vibrationskontrolle.

2. Bohren

Höchste Bohrleistung bei der Bearbeitung von rostfreiem Stahl 15-5PH. Aufgrund der hohen Festigkeit von 15-5PH, der oft für die Bearbeitung von Flugzeugbauteilen eingesetzt wird, kommt es häufig zu Beschädigung und Brüchen an der Schneidkante. Die MMS-Bohrer gewährleisten eine stabile Bearbeitung aufgrund ihrer hervorragenden Beschichtungstechnologie in Kombination mit einer optimierten Werkzeuggeometrie.

1.Planfräsen, Seitenfräsen

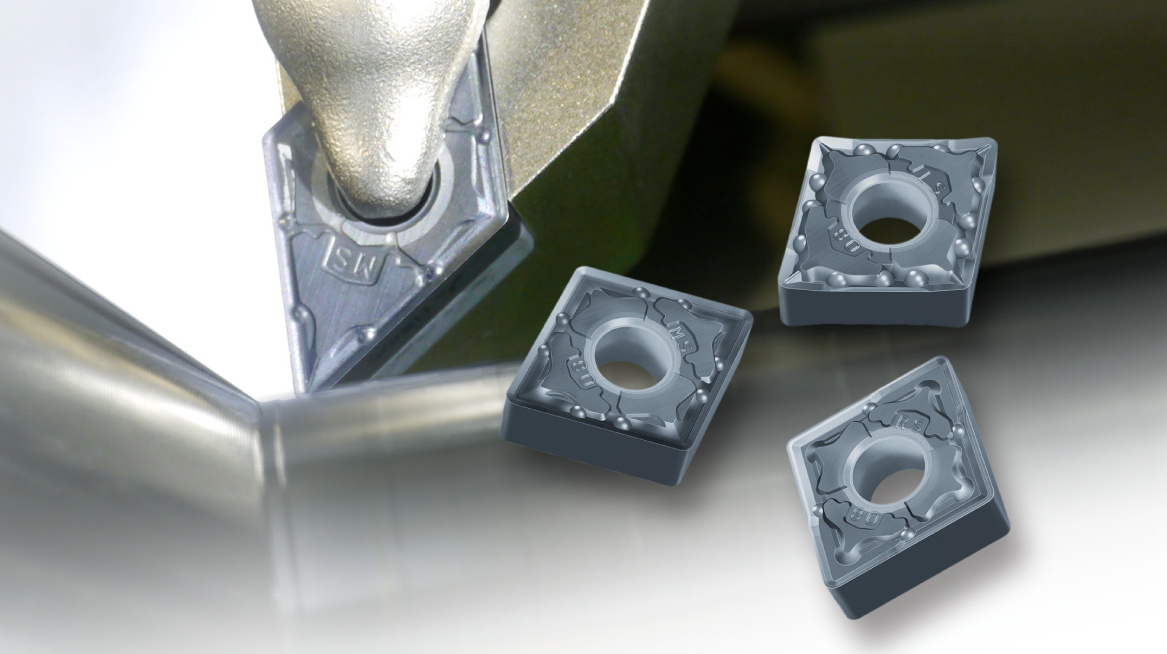

Beim Hochgeschwindigkeitsschruppen von Titanlegierungen besteht die Gefahr von Brüchen. Durch die Kombination der neu entwickelten Sorte MP9130 mit hervorragender Verschleißfestigkeit dank der innovativen Mehrlagenbeschichtung und dem JL-Spanbrecher mit geringem Schnittwiderstand wird eine stabile Schruppbearbeitung bei hohen Geschwindigkeiten gewährleistet.

1. Seitenfräsen, Taschenfräsen

ARP-Serie : Für die hocheffiziente und präzise Bearbeitung anspruchsvoller Werkstoffe hat Mitsubishi Materials die Fräswerkzeuge der ARP-Serie entwickelt. Die ARP-Serie eignet sich hervorragend zur Bearbeitung von Titanlegierungen und anderen hitzebeständigen Legierungen sowie von rostfreien Stahlsorten, die üblicherweise in der Luftfahrt- und Kraftwerksindustrie weit verbreitet sind. Die ARP-Serie zeichnet sich im Vergleich zu anderen Produkten durch längere Werkzeugstandzeit und erheblich geringere Schnittkraft aus. Im Einsatz mit der Sorte MP9130, verfügbar mit 3 verschiedenen Spanbrechergeometrien, gewährleisten die ARP-Fräser eine besonders stabile Schrupp- und Schlichtbearbeitung.

Coolstar-Serie : Bei der Bearbeitung von Titanlegierungen kommt es aufgrund der geringen Wärmeleitfähigkeit dazu, dass sich die bei der Bearbeitung entstehende Wärme in der Nähe der Schneidkante konzentriert. Um diese Wärme zu verhindern und Späne effektiv zu entfernen verfügen die Fräser der Coolstar-Serie über mehreren durchgehenden Kühlmittelbohrungen. Diese gewährleistet eine effektive Kühlung und verbessert die Spanabfuhr.

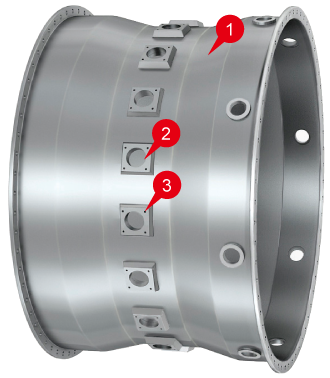

1. Trochoidales Fräsen, Profilfräsen

Schwer zerspanbare Ni-Basis-Legierungen wie Inconel 718 werden erst bei Temperaturen von über 800 ºC weich zum Bearbeiten. Bei diesen Temperaturen lassen sich Superlegierungen leichter bearbeiten, da ihre Tragfähigkeit und Zugfestigkeit abnimmt. Durch den Einsatz einer neu entwickelten Al-Rich-Beschichtungstechnologie, einer (Al,Ti)N-Beschichtung mit einem hohen Al-Gehalt für extreme Härte, wird die Oxidationsbeständigkeit stark verbessert, was zu einer hervorragenden Verschleißfestigkeit führt.

2. Bearbeitung der hervorstehenden Anschlussflächen

Bei der Bearbeitung von Ni-Basis-Legierungen, die eine niedrige Wärmeleitfähigkeit aufweisen, sind ausgewogene Schneidkanten und hochwertige Beschichtungen erforderlich. Die APX-Fräserserie verfügt über eine optimierte Schneidengeometrie und in Kombination mit der neuen Sorte bietet sie eine lange Werkzeugstandzeit.

3. Bohren

Beim Bohren von Ni-Basis-Legierungen ist die Kühlung der entscheidende Punkt. Durch den Einsatz eines Vollhartmetallbohrers mit Hochdruck-Kühlmittelzufuhr kann die Standzeit erheblich verlängert werden.

1. Schaufelprofilfräsen

Bei der Bearbeitung von Ni-Basis-Legierungen, die eine geringe Wärmeleitfähigkeit aufweisen, sind eine ausgewogene Schneide und eine hervorragende Beschichtungsqualität erforderlich. Die neuesten SMART MIRACLE Kugelkopffräser verfügen über eine besondere Schneidengeometrie mit neu entwickelten Radiusecken, die zur Reduzierung von Vibrationen beitragen.

Schaftfräserserie für die hocheffiziente Bearbeitung von schwer zerspanbaren Materialien

4-schneidige Kugelkopffräser mit Vibrationskontrolle und VQ-Beschichtung für die Bearbeitung von schwer zerspanbaren Materialien

Schaftfräser mit Vibrationskontrolle für die Bearbeitung von schwer zerspanbaren Materialien

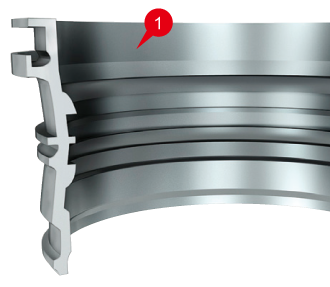

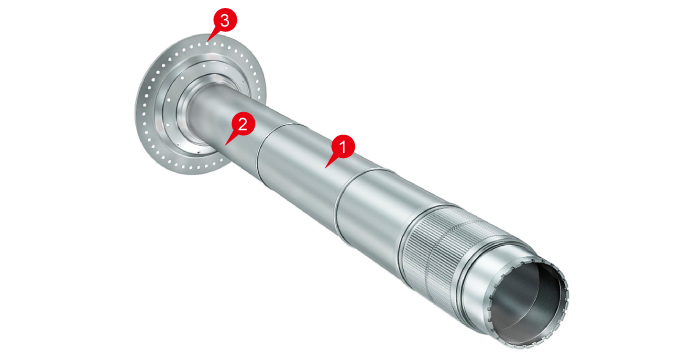

1. Außen-, Plan-, und Innendrehen

Bei der Endbearbeitung von Titanlegierungen beträgt eine grobe Schätzung der Werkzeugstandzeit 120 Minuten bei 80 m/min, und 60 Minuten bei 120 m/min. Dabei sind unbeschichtete Sorten die erste Empfehlung für eine effiziente Bearbeitung.

Halter mit interner Schmierung

ISO-Wendeschneiddrehplatten für die Bearbeitung von schwer zerspanbaren Materialien

1. Außen,- Plan-, und Innendrehen

Bei der Schruppbearbeitung von Motorwellen aus martensitischem Stahl empfiehlt sich der Einsatz von Hartmetallsorten für harte Werkstoffe, wie zum Beispiel die Sorte VP05RT und auch der Einsatz von CBN-Sorten.

1. Bohren

Die DSAS-Hartmetallbohrer sind die erste Empfehlung für die Fertigung von Bauteilen für die Luft- und Raumfahrtindustrie, die die Bearbeitung von HRSA-Werkstoffen erfordern. Sie wurden speziell entwickelt, um Zuverlässigkeit, Stabilität, Lochqualität und Maßgenauigkeit zu gewährleisten. Sie können auch erfolgreich zum Bohren von Triebwerks-, Gasturbinen-, Raketen-, Flugzeug- und Ofenkomponenten eingesetzt werden.

2. Profilfräsen

Bei der Profilbearbeitung von Titanlegierungen kann es zu Ausbrüchen und Beschädigungen an der Schneidkante kommen, da es leichte Vibrationen entstehen. Aus dem Grund ist der Einsatz eines Werkzeugs mit hoher Vibrationskontrolle empfohlen. Die neuesten SMART MIRACLE Kugelfräser mit Vibrationskontrolle verfügen über eine variable Schneidkantengeometrie mit neu entwickelten Eckenradius, um Vibrationen zu reduzieren.

3. Schruppen

Bei der Schruppbearbeitung von Titanlegierungen kann es bei der Verwendung von Werkzeugen mit geringer Steifigkeit leicht zu Ausbrüchen und Beschädigungen der Schneidkante kommen. Aus diesem Grund wird der Einsatz von Werkzeugen mit hoher Steifigkeit und Wendeschneidplatten mit niedrigem Schnittwiderstand empfohlen. Die ASPX-Serie ist besonders robust konstruiert und bietet eine hohe Stabilität bei der Bearbeitung. Höchste Schnittleistung und Vibrationskontrolle.

4-schneidiger Kugelkopffräser mit Vibrationskontrolle und VQ-Beschichtung für die Schlichtbearbeitung mit hohem Vorschub

Japan

Japan Japan

Japan Vereinigte Staaten

Vereinigte Staaten Mexiko

Mexiko Brasilien

Brasilien EU

EU Vereinigtes Königreich

Vereinigtes Königreich Deutschland

Deutschland Spanien

Spanien Frankreich

Frankreich Italien

Italien Polen

Polen Türkei

Türkei Tschechien

Tschechien China

China South East Asia, Oceania, South Africa

South East Asia, Oceania, South Africa Indien

IndienNotwendige Cookies werden verwendet, damit diese Website ordnungsgemäß funktioniert.

Sie ermöglichen zum Beispiel die Beibehaltung der Anmeldefunktion.

Analytische Cookies sammeln Informationen über Ihre Nutzung dieser Website in anonymer und aggregierter Form. Diese Cookies werden verwendet, um die Funktionalität dieser Website zu analysieren und zu verbessern.

Diese Cookies ermöglichen es dieser Website, eine verbesserte Funktionalität und Personalisierung zu bieten. Sie können von uns oder von Drittanbietern gesetzt werden.

Funktionale Cookies werden von sozialen Netzwerkdiensten verwendet, um die Nutzung ihrer integrierten Funktionen zu verfolgen. Diese Cookies ermöglichen es Ihnen zum Beispiel, Seiten dieser Website mit Ihrem sozialen Netzwerk zu teilen.

Werbe-Cookies können von unseren Werbepartnern auf der Grundlage der gewonnenen Daten über diese Website gesetzt werden. Sie identifizieren Ihren eindeutigen Browser und Ihr Internetgerät und können verwendet werden, um anonymisierte demografische Daten bereitzustellen, Profile Ihrer Interessen zu erstellen und Werbung anzuzeigen, die für diese Interessen relevant ist.

![]() Für Stähle

Für Stähle

![]() Für rostfreie Stähle

Für rostfreie Stähle

![]() Für Gusseisen

Für Gusseisen

![]() Für Nichteisenmetalle

Für Nichteisenmetalle

![]() Für schwer zerspanbare Materialien

Für schwer zerspanbare Materialien

![]() Für gehärtete Materialien

Für gehärtete Materialien

![]() Für die Schlichtbearbeitung

Für die Schlichtbearbeitung

![]() Für die mittlere Zerspanung

Für die mittlere Zerspanung

![]() Für die Schruppbearbeitung

Für die Schruppbearbeitung